Caracteristici generale ale procesului de măcinare - studopediya

Milling - un proces de reducere a dimensiunii particulelor materialului solid prin impact mecanic. Suprafețele noi sunt formate ca urmare a depășirii forțelor externe ale forțelor de atracție moleculare în solide mărunțite. Crește datorită suprafeței de contact de măcinare în fază care interacționează masele se intensifică în mod semnificativ procesul de interacțiune chimică, dizolvare, ardere. In industria morăritului chimica este adesea etapa inițială sau intermediară a procesului, de minerale naturale exemplu la sol, dar poate acționa și ca un proces independent în care a obținut produsele de bază (îngrășăminte, pigmenți).

Gradul de mărunțire - este raportul dintre diametrele medii ale pieselor de materii prime () și produs (). Valori. - aceasta este, de obicei, dimensiunile maxime liniare ale cea mai mare bucata de material.

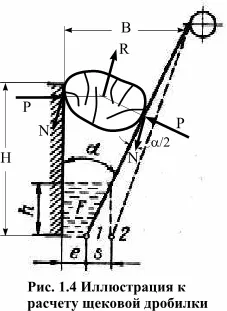

Tipuri de măcinare: concasare mare (= 100-350 mm), medie (= 40-100 mm) superficial (= 5-40 mm); aspră măcinare (= 0,1-5 mm), mediu (= 0,05-0,1 mm), subțire (= 0,001-0,05 mm) și ultrasubtire ( <0.001 мм). Машины, предназначенные для дробления называются дробилками, для помола - мельницами. Наиболее популярные в промышленности способы измельчения (рис.1.1): раздавливание, раскалывание, удар и истирание. Раздавливание осуществляется приложением внешней нагрузки, превышающей предел прочности материала при сжатии. Раскалывание происходит в местах концентрации нагрузок, передаваемых клинообразными рабочими элементами машины. Удар вызывает кратковременную сосредоточенную динамическую нагрузку, под действием которой кусок материала распадается на части. Измельчение истиранием происходит под действием сжимающих, растягивающих и срезающих сил. Прочные хрупкие материалы целесообразно дробить раздавливанием и раскалыванием, прочные вязкие - раздавливанием и истиранием. Крупное дробление мягких хрупких материалов выполняют раскалыванием, среднее и мелкое - ударом. Помол осуществляют ударом и истиранием. Процесс измельчения связан с большими энергозатратами. Поэтому ему, как правило, сопутствует классификация, т.е. разделение твердого сыпучего материала по крупности частиц. Отделение от исходного или промежуточного материала частиц, соответствующих по размерам конечному продукту, позволяет уменьшить расход энергии и избежать переизмельчения, т.е. получить более однородный продукт. Возможны следующие сочетания измельчителей и классификаторов, называемые схемами измельчения (рис.1.2): по открытому циклу, по замкнутому циклу, в несколько приемов. В открытом цикле реализуют крупное и среднее измельчение, материал обрабатывается один раз, конечный продукт неравномерен по размерам частиц. В замкнутом цикле, который обычно применяется при тонком измельчении, и особенно при измельчении в несколько приемов, продукт более однороден, однако для этих схем характерны повышенные энергозатраты и меньшая производительность по сравнению с открытым циклом. Измельчающие машины классифицируют по преобладающему способу воздействия на материал транспорт, (раздавливающего, ударного действия), а также по конструктивным признакам (виду дробящих элементов, форме рабочей камеры): дробилки щековые, конусные, валковые, молотковые; мельницы барабанные, бисерные, вибрационные, струйные. Измельчение может быть "сухим" и "мокрым" (с добавлением воды в рабочую камеру машины). "Мокрое" дробление применяют редко, а помол - практически всегда, когда допускается контакт