Bani pentru unitățile de asamblare generate de condițiile de întreținere a ansamblului automate

Cu asamblare automată la detalii și site-urile trebuie să îndeplinească următoarele cerințe:

1. Proiectarea unui produs trebuie să fie proiectate astfel încât, în asamblarea pieselor alimentate printr-un simplu traiectorii în linie dreaptă, simplificând proiectarea mașinii de mașini.

2. Designul de produs ar trebui să fie confortabil pentru furnizarea și eliminarea instrumentelor de asamblare. De asemenea, este important să se prevadă posibilitatea de a folosi o mulțime de capete de instrument.

3. Design-ul produsului este, în general de dorit să se facă afară, astfel încât ansamblul să poată fi făcută fără a schimba poziția elementului de bază.

4. Produsul este destinat pentru asamblarea automată, cu un număr mare de părți componente ale acestora, au rupt în sus, în elemente de pre-asamblate. Numărul pozițiilor mașinii sau linia automatizată ar trebui să fie mai mică de 20.

5. Îmbunătățirea asamblare automată poate fi realizată prin trecerea la structuri de o singură piesă, adică, astfel încât componentele individuale sunt combinate într-una singură.

6. Ansamblu automată, în unele cazuri, pot fi atenuate prin trecerea la forme mai convenabile ale compușilor.

De exemplu: 1) Asamblare conexiunilor filetate este mai convenabil decât ansamblul nituire.

2) Compusul cu șurub mai convenabil decât boltite, deoarece acesta din urmă necesită echiparea mașinii cu buncăre corespunzătoare dispozitive pentru șuruburi, piulițe și șaibe orientarea.

3) la asamblarea canelurile arborelui canelat preferat compus.

4) Problema automat de asamblare este adesea rezolvată prin utilizarea de noi tipuri, aplicate anterior de conexiuni.

5) Piesele trebuie să aibă o formă simetrică simplă. Acest lucru simplifică orientarea pieselor

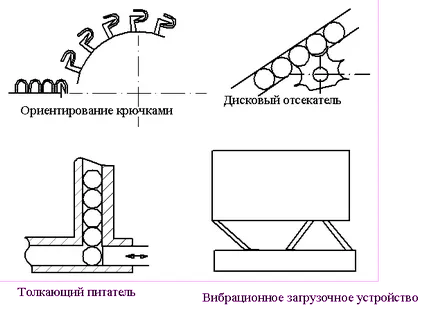

Există două grupuri piese de nutriție mecanisme de blank-uri. Primul grup include mecanisme care combină funcțiile unui clipper și un alimentator. care transportă piesa de prelucrat (parțial) în zona de tratament. Cutter - un mecanism de separare a semifabricatelor singură piesă (piese) din debitul total. Detaliile de propoziții ale fluxului general, se realizează prin forte de frecare, fără utilizarea unor dispozitive mecanice de prindere, cum ar fi alimentatoare vibratoare. Al doilea - mecanismele care operează pe separarea directă a matrițelor dintr-un flux general, folosind dispozitive mecanice speciale (cârlige, discuri, buzunare etc.) efectuează o mișcare de rotație sau o mișcare alternativă. Lipsa lor de prezența unui număr mare de mișcare și de frecare piese.

Folosit ca furtul din magazine dispozitive de încărcare în care încărcate bucata preoriented. Eliberarea eboșe din revista se realizează, de regulă, dispozitive speciale - autooperator.

7. Metode de diagnosticare a stării sculei de tăiere. Sisteme de măsurare pentru controlul automat al pieselor de precizie

instrumente de tăiere sunt unul dintre principalele elemente care determină eficiența echipamentelor de producție și a sistemului de producție în ansamblu.

Utilizarea de diagnosticare de stat a sculei de tăiere prin intermediul unui control direct sau indirect, poate crește în mod semnificativ eficiența producției.

In controlul direct procesul uzurii sculei a tăișului se măsoară direct în timpul prelucrării unei piese la momentul mișcările auxiliare de scule. Punerea în aplicare a controlului direct legate de utilizarea unor mecanisme complexe de senzori de uzură.

În metodele indirecte de control al senzorilor speciali primesc semnale de la anumite secțiuni și unități ale echipamentului, piesa, unealta cuprinzând informații despre mărimea și rata de uzură a sculei de tăiere. Intensitatea uzurii sculei depinde de caracteristicile de procesare și afectează funcționarea tuturor elementelor sistemului tehnologic. Avantajele metodelor indirecte de diagnostic oferă simplitate relativă a punerii sale în aplicare. În plus, metodele indirecte permit să primească în mod continuu informații cu privire la starea instrumentului. Principalul dezavantaj al metodelor indirecte nu funcționează corect, care rezultă din influența altor factori.

Cele mai simple, dispozitive de evaluare indirectă a stării sculei de tăiere este înregistrarea puterii de tăiere. Aceste dispozitive nu necesită o modernizare substanțială a echipamentului și nu modifică caracteristicile tehnice ale echipamentelor.

Sunt folosite ca dispozitive de control forța de tăiere. Aceste dispozitive pot monitoriza gradul de uzură a sculei, pentru a detecta ruperea, chips-uri de proces de îndepărtare perturbare din zona de tăiere, schimbarea cotelor și duritatea materialului prelucrat.

Dispozitive de monitorizare a stării sculei este, de asemenea, realizată pe baza măsurării vibrațiilor acustice care apar în timpul procesării. Intensitatea vibrațiilor depinde de zona de contact a suprafeței posterioare a sculei și a piesei de prelucrat, adică, gradul de uzură pe suprafața din spate. Diagnosticul sculei de tăiere trebuie să fie cuprinzătoare, deoarece aproape toți parametrii ce caracterizează funcționarea sculei nu depinde numai uzura, dar, de asemenea, cu privire la condițiile de tăiere, și altele.

un set de dispozitive (măsuri de instrumentație) și dispozitive auxiliare de măsurare pentru generarea semnalelor pe rezultatele măsurătorilor într-o formă adecvată pentru prelucrarea automată, transferul și utilizarea în sisteme de control automat - Sistem de măsurare. Sisteme automate în funcție de funcția de a diviza sistemele de control automat, controlul automat si controlul automat de proces. Aceste sisteme pot include componente electrice, mecanice, hidraulice, pneumatice.

Sistemele de măsurare sunt acțiune pasivă și activă.

Sistemul de control pasiv este împărțit în control automat. producerea de control automat și sortarea de piese pentru a se potrivi și căsătorie, de control și de mașini de sortare. ca piese de sortare, inclusiv dimensiunea grupurilor.

Active componente ale sistemului de control în procesarea pentru a controla în mod automat procesul. Ei controlează dimensiunea piesei și în funcție de mărimea alocației controlate modurile de procesare prin transmiterea de impacturi a elementului de acționare a unui corp de mașină de lucru sau de a opri procesarea în cazul în care se realizează rezoluția.

Controalele active aplicate la procesul de finisare pași abraziune, în primul rând măcinare și finisare. Acest lucru se datorează cerințelor ridicate de precizie și, în unele cazuri, o viață instrument relativ mici dimensiuni. Controalele active sunt, de asemenea, utilizate în plictisitoare și mai puțin pe operațiunile de cotitură.

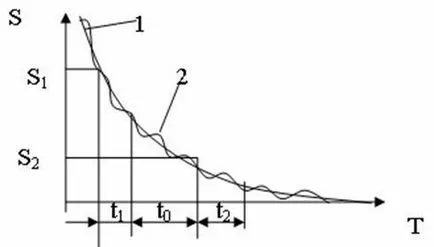

Principiul de funcționare a dispozitivelor de control active cu control adaptiv. După o perioadă de timp t0 este furnizat două semnale proporționale cu dimensiunea actuală a piesei S1 și S2 semnalele recepționate în timpul t1 și t2 citirea informațiilor de la senzori la începutul și sfârșitul intervalului de referință. Duratele t1 și t2 sunt egale, de exemplu, timpul unei rotații a pieselor rotunde în timpul șlefuirii. Diferența S1-S2 corespunde cotelor de prelucrare smântânit timpul t

Sistemul de control activ este livrat către unitatea de semnal diferență comparare. Iar în cazul unei unități de dimensiunea comparație predeterminată transmite unitatea de informații de comandă pentru includerea hranei pentru animale honuire.