aliaje de aluminiu neuprochnyaemye TERMIC - îmbinări sudate

aliaje de aluminiu neuprochnyaemye termic

Pentru acest grup fac parte aliaje forjate rezistente la coroziune a sistemelor de Al - Mg și Al - Mn. Astfel de aliaje nu au fost supuse la întărire prin tratament termic. Acest grup include Amts aliaje, AMG AMgZ, AMg5V, AMgb. Aceste aliaje sunt, în general o singură fază și soluții solide sunt omogene, în timp ce încălzirea predispuse la înaspri cereale. Introducerea adaosuri mici de mangan, crom, vanadiu, titan și alte elemente îmbunătățește rezistența și reduce tendința de a coarsening de cereale cu o ușoară scădere a ductilității, îmbunătățind astfel sudabilitatea lor.

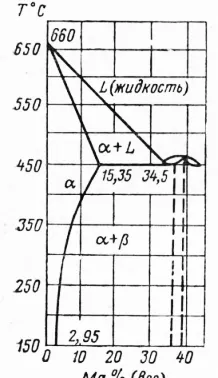

Conform diagramei fazei de echilibru A1 - (. Figura 1) Mg la temperatura eutectică a 451 ° C în aluminiu se dizolvă 15,35% Mg, în timp ce la o cameră cu temperatură - doar aproximativ 2,95%. O astfel de schimbare bruscă a solubilității cu scăderea temperaturii, dar nu determină nici o semnificativă pentru un aliaj de călire după un tratament termic adecvat sau reducerea drastică a proprietăților de sudură, datorită vitezei reduse de difuziune în aliaje de magneziu ale Al - Mg.

După cum se poate observa din diagrama de fază, faza este o soluție solidă de magneziu din aluminiu, iar faza este un Al3Mg2 compus. Datorită difuziei cu viteză redusă în timpul proceselor de recoacere, chiar și cu răcire lentă din aluminiu se formează o soluție solidă suprasaturată de magneziu, și o stare de echilibru a aliajului nu este atins.

Fig. 1. colțul din stânga al diagramei de fază de echilibru a aliajelor de aluminiu - magneziu

După cum se vede din tabel, aceste aliaje au ca principal element de aliere de magneziu. Cu o creștere a conținutului de Mg crește rezistența la întindere a sudurilor.

În „îmbinările sudate ale aliajului conținând Mg, există, de asemenea, o tendință crescută de a porozității de gaz. Motivul pentru aceasta este umezeala care intră în zona de sudură. În acest sens, este nevoie de înaltă calitate, de pregătirea suprafeței de bază și metale de adaos și o protecție completă a baltoaca de sudură.

O trăsătură caracteristică a aliajelor acestui sistem este absența cuprului (care este prezent doar ca impuritate), care îmbunătățește caracteristicile lor de coroziune.

În general, aliajele acestui grup posedă proprietăți de prelucrare bune - bune ștampilată și sudate deformat toate metodele de sudare de bază. Astfel, de regulă, am rezistența îmbinărilor sudate este asigurată cel puțin 90 - 95% din rezistența materialului de bază. Cu toate acestea, aliaje ale acestui grup au caracteristici de rezistență de ansamblu relativ scăzute.

Domeniul de utilizare a aliajelor ușoare pe bază de magneziu și aluminiu este limitată la condițiile de temperatură, datorită faptului că aceste materiale sunt foarte sensibile la căldură, în special pentru mult timp.

Aliaje de aluminiu, durificare termic poate fi utilizată pentru încălzirea scurtă în condițiile unei temperaturi de ordinul a 200 - 250 ° C. Aliaje de întărire Prelucrare stropire, într-un timp scurt de încălzire poate funcționa până la temperaturi de 120 - 150 ° C, Aliaje, cum ar fi MA2 pe bază de magneziu și MA8 menținut încălzire scurtă la o temperatură de 125 - 150 ° C,

În legătură cu acest lucru sunt materiale foarte promițătoare pe bază de pulbere de aluminiu sinterizat - SAP. Astfel de materiale având caracteristici de rezistență înaltă la temperatură obișnuită, au teploprochnostyu ridicată. La încălzire prelungită la 400 ° - 500 ° C, ele au o rezistență de aproximativ 5 - 6 kg / mm2. Cu toate acestea, aceste materiale pentru o lungă perioadă de timp considerate a fi non-sudabile, ceea ce împiedica utilizarea lor ca materiale de construcție. In prezent, un număr de studii arată principiul posibilității de sudare astfel de materiale și producerea suduri cu rezistența dorită, în primul rând prin fața locului rezistență și cusături de sudură și sudarea prin topire.

Aluminiu și aliajele sale pentru o lungă perioadă de timp a aparținut Solderless-by directă. Studiile efectuate în ultimii ani au arătat posibilitatea de materiale de lipit.

Atunci când lipire Aliaje de aluminiu trebuie să ia în considerare un număr de următoarele caracteristici:

1. Prezența unei puternice și încăpățânat oxizi de suprafață.

2. Prezența constituenților eutectice cu punct de topire scăzut, care restricționează aplicarea lipire.

3. Pierderea proprietăților de rezistență atunci când lipire îmbătrânire aliaje din seria perestareniya datorate și recoacere.

4. Rezistența la coroziune superficială a îmbinărilor brazate unor aliaje de aluminiu.

5. Conductivitatea termică ridicată, care necesită utilizarea în surse de căldură de lipit cu putere suficienta.

TERMIC aliaje neuprochnyaemye de aluminiu în stare recoaptă practic nu este sensibil la căldură în timpul de lipit la orice temperatură, limitele maxime admise pentru acestea. In on-starea în care gartovannom emoliere atunci când este încălzit peste 350 - 400 ° C. Prin urmare, pentru a menține proprietățile de rezistență de lipire sudurilor din aliaj de prelucrat la rece trebuie să fie selectate cu o temperatură de topire mai scăzută decât temperatura de înmuiere.

După cum sa menționat, aliaje durificabile termic dobândesc rezistență ridicată după călire și îmbătrânire. O înmuiere considerabilă a acestor aliaje are loc la anumite interval de temperatură (de exemplu, pentru D16 și D20 sunt aliaje la temperaturi periculoase 300-420 ° C). Pentru a menține proprietățile de înaltă rezistență ale îmbinărilor sudate din aceste materiale au nevoie să privatizării.

și plumb de sudat schimba procesul cu o temperatură de încălzire sub periculoase interval sau mult mai mare, pentru încălzire a fost foarte aproape de temperatura de durificare a acestor aliaje.

Proprietățile filmului de oxid format pe suprafața de aliaje de aluminiu, metode predetermină lipire lor. În prezent, am dezvoltat fluxuri active, conținând cloruri, fluoruri, și, uneori, criolit, îndepărtarea oxizilor de pe suprafața pieselor de sudat. Activitatea lor este expus la temperaturi de peste 380 ° C. lipire aluminiu și aliajele sale cu astfel de fluxuri pot avea numai lipire un punct de topire în intervalul 300 - 600 ° C. În acest scop, aliaje de lipit speciale pe zinc și pe bază de aluminiu, precum și unele aliaje de lipit cu temperatură de topire scăzută.

Poate lipire compus de aluminiu și o serie de alte materiale.

În prezent, utilizate în principal metode de lipire a aluminiului și a aliajelor sale, folosind activ flux - lipire cu flacără, lipire cuptor, brazare și imersia brazare bezflyusovaya - ultrasunete, abrazive. Alte metode de lipit slab dezvoltate. lipire cu vacuum datorită oxizilor de aluminiu nerecuperabile practic imposibil.