tubulatură

Shrink chiuvetă - o chiuvetă cu o suprafață rugoasă grosier oxidat uneori formate din cauza micșorării inegale a metalului în timpul solidificării.

Motivele pentru formarea cariilor includ:

- Deviația compozitiei chimice;

- temperatură ridicată a metalului turnat;

- De mare viteză de turnare de metal.

Metodele pentru eliminarea sau minimizarea cavitățile contracție pot fi grupate în două grupe: primul grup include un set de efecte asupra metalului topit, care creează o condițiile de cristalizare simultane în toate direcțiile, de exemplu, prin intermediul unor frigidere. cristalizarea simultană are loc și atunci când metalul este turnat din cea mai mică temperatură admisibilă de cristalizare;

A doua parte se referă la metodele zidite turnate și piese turnate de diferite grosimi. In aceste metode, se folosește principiul direcționat cristalizare (secvențial). Cristalizarea începe în partea de jos a piesei turnate și se termină la partea de sus pentru a forma o cavitate de contracție. Instalarea în partea superioară a profiturilor de turnare asigură o turnare solidă. În practică, un mijloc de ambele grupuri. Rezistență expansiune mucegai predusadochnomu (in special nodular fier grafit) reduce cantitatea de cavități de contracție. Cu cat mai mare densitate de ambalare și duritatea matriței, mai mică cantitatea de cavități de contracție.

Microporozitate - defect sub forma unor acumulări locale cavități cu structură metalică grosier, detectată în timpul metodelor de prelucrare sau de control.

Remediu defectului: furnizarea și instalarea de profituri de solidificare dirijată în partea de sus a pieselor turnate.

porozitate

Porozitatea - turnarea defect sub formă de gaz sau cavități, precum cristalele slăbirii structurale de presiune de testare manifest.

De obicei, porozitatea și microporozitatea sunt situate în partea cea mai groasă a piesei turnate.

Motivele pentru formarea acestor defecte sunt următoarele:

- standarde de materiale de încărcare nepotrivire;

- temperatură ridicată sau scăzută a metalului turnat;

- permeabilitate insuficientă a gazului și tije în formă;

nisip de scoici

Coji de nisip - scoici în piesa turnată este umplut complet sau parțial cu material laminat. Dimensiunea, numărul și localizarea chiuvete de nisip depinde de localizarea și dimensiunea formelor de fractură.

Principalele cauze ale cochilii nisipoase sunt:

violare uscare tehnologie de fabricație și de forma sau tije; rezistența amestecului sau tije moldable scăzut; slab forme de etanșare și tije.

Principalele activități pentru prevenirea formării cochilii de nisip în turnarea: designul de înaltă calitate și punerea în aplicare strictă a tehnologiei de fabricație a formelor și miezurilor, respectarea exactă a regulilor de formulare de umplere.

a efectuat un studiu cu privire la utilizarea turnării pe modelele gazificate în fabricarea de fier și aluminiu turnate auto, cum ar fi frânele, cutie diferențiale, arbori cotiți, tuburi, cap cilindru, conducta de intrare și al. Studiile au demonstrat fezabilitatea economică a prezentei metode în producția de masă.

Deci, cu datele originale, utilizați tabelul 3:

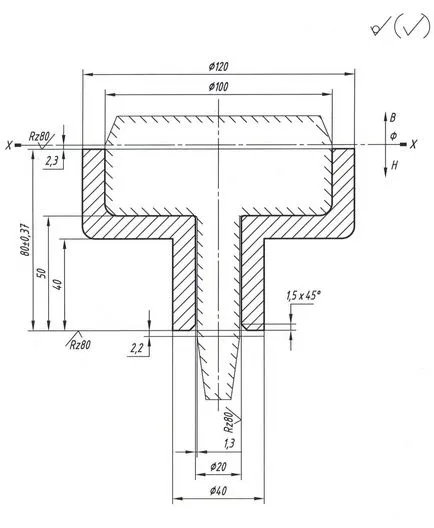

Permiteți-mi să vă reamintesc că tratamentul le-am opțiune și cote de 3-4 de finisare. Prin urmare, suntem interesați într-o coloană la linia de realizare 3-4 și certificate cu finisare. Pentru D4 alocația generală este (din tabelul 7) 1.5 / 1.6.

O situație similară este cu H3. Toate rezultatele și nu atât de mult - 2. Sunt incluse în tabel.

Notă. În acele locuri în care suprafața nu este tratată, alocațiile generale nu vor fi!

Dimensiune nominală, mm

dimensiunea nominală a piesei turnate

După determinarea toleranțele globale și cotele generale pentru prelucrarea dimensiunilor nominale calculate ale piesei turnate. dimensiunea nominală a piesei turnate trebuie să fie egală cu dimensiunea nominală a părții cu suprafețe neprelucrate și suma sau diferența dimensiunilor nominale și detalii ale cotelor generale.

Înregistrați rezultatele în tabel.

Dimensiuni, mm

dimensiunea nominală a piesei turnate

Pentru a continua descărcarea aveți nevoie pentru a asambla o imagine: