Testarea nedistructiva a îmbinărilor sudate, cusături defecte

După asamblarea pieselor critice pentru diverse scopuri, cum ar fi structurile de construcție, vase sub presiune și nave sau părți ale secțiunilor verificate în mod necesar calitatea lucrărilor de sudură. Defecte identificate în timpul testării trebuie eliminate, iar dacă numărul depășește dimensiunea configurată pentru un anumit tip de specificațiile produsului.

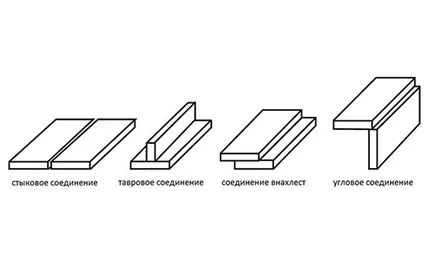

Tipuri de suduri.

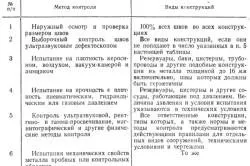

Metode de verificare a calității

Calitatea de sudare este supusă controlului, deoarece verificarea sudori de calificare înainte de începerea lucrărilor de finisare și inspectarea sudurilor prin metode nondistructive după finalizarea lor. Metodele de control produc o serie de moduri:

- inspectarea îmbinărilor;

- controlul permeabilității;

- Metodele de control magnetice;

- verificarea prin ultrasunete;

- transluciditate de razele X;

- radiații gamma transluciditate;

- Metoda de detectare defect fluorescent.

suduri de control metode.

Fiecare dintre metodele de mai sus este utilizat pentru a identifica un anumit tip de defecte. Inspecția vizuală poate detecta defectele în afara îmbinări sudate este produsă prin intermediul dispozitivelor de măsurare, modele și bucle. Înainte de a trece de a testa locul compusi purificat din contaminanți, zgură, la scară și stropilor de sudură. Inspecția vizuală se face pe toate sudurile. a constatat, astfel, negătită zone, fisuri, cratere, reglementări dimensiune asimetrie cusătură și alte defecte externe.

Verificați permeabilitatea

Controlul permeabilității se realizează în timpul asamblării conductelor și producerea recipientelor metalice diferite care funcționează sub presiune. Esența metodei este de a crea în interiorul vasului sau a conductei închis suprapresiunea hidraulic sau pneumatic și exterior pentru a identifica locurile în care etanșeitatea este pierdută. Articole care au verificat hidraulic o grosime a peretelui de cel mult 10 mm. Container sau țeavă umplută cu apă și sigilat, după care pompa generează presiune în interior, care este impusă de reglementări pentru acest tip de produs. Defecte sudează în picături de apă expune, trickle sau aburirii pe suprafață. În acest din urmă caz, trebuie să efectuați un control suplimentar prin altă metodă.

Metoda de încercare de scurgere pneumatic este de a crește presiunea aerului din interiorul produsului la o anumită valoare (0,1-0,2 bari). În același timp, uitam de căderea de presiune din rezervor pe indicatorul, iar stratul suduri cu spumă, bule va apărea în locațiile defect.

Metoda de control magnetic

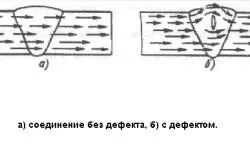

Figura 1. Metodă de control magnetic schematică.

Metode magnetice de verificare a calității îmbinărilor sudate pe baza modificărilor în forma câmpului magnetic, atunci când le rotunjirii defecte latente sau pori în metal. Schimbarea comportamentului câmpului magnetic poate fi văzut în Fig. 1: a) un compus fără cusur, b) dintr-un defect.

Cel mai des folosit pentru a examina sudurile de inspecție cu particule magnetice. Aceasta se realizează printr-o uscată sau umedă. Prima aplicație se realizează pe pulberea magnetică uscată suprafața investigată, de obicei, oxidul de fier. În unele cazuri, folosind măcinarea fină la scară. Materialul este pulbere magnetizat ia forma câmpuri magnetice, plicul ascunse defecte, care pot fi explorate vizual. Metoda umedă este caracterizată prin aceea că suprafața este pulverizat sau stropit cu o suspensie magnetică. Acest fluid este un ulei de kerosen sau transformator, în care particulele de pulbere magnetică sunt suspendate. După aplicarea pulberii presupune din nou forma câmpurilor magnetice.

Metoda magnetică este eficientă atunci când o grosime mică a metalului și a detecta fisuri nepreparate zone, lacune și pori. Dezavantajele sale sunt:

- Defectele sunt situate paralel cu planul de suprafață (pachet fisura), această metodă nu poate detecta.

- metoda aplicabilă pentru a verifica îmbinările din oțel inoxidabil și metale și aliaje neferoase, care nu pot fi magnetizate.

- inspecție particule magnetice dezvăluie fără defecte profunde minciuna nu poate fi, prin urmare, utilizate pentru a supraveghea grosimi mari de metal.

verificarea ecografică a

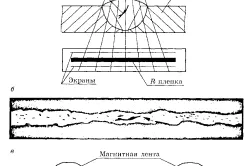

Conducerea controlul îmbinări sudate: A - radiografie cu raze X, - o radiografie cusătură - magnetizare.

Sudurile verifica metoda de detectare de ultrasunete defect la o grosime cusătură mai mare de 4 mm. Această metodă - acustică, bazată pe capacitatea de reflectare a undelor sonore de o anumită frecvență (25-50 kHz) Interval ultrasunete. Pentru înregistrare: urechea umană poate percepe frecvențele de sunet de până la 20 kHz. Metodele de control a îmbinărilor sudate folosind ultrasunete poate detecta defecte interne, cum ar fi porii materialului mănunchi, fisuri, incluziuni de zgură, regiune insuficient gătită. Când unda acustică trece prin metalul gros se reflectă din locurile în care materialul încetează să fie uniform și devine defect, acesta fixează reflexia defect.

Înainte de a continua cu diagnosticul, suduri și suprafața la o distanță de 60-120 mm de la acestea ar trebui atenuate polizor unghiular sau alte mijloace mecanice. Defectele externe detectate anterior prin inspecție vizuală, înainte de diagnosticul acustic trebuie să fie eliminate, astfel încât acestea nu au afectat rezultatele studiului.

Monitorizarea cu ultrasunete este de mai multe soiuri, cea mai folosită metodă de verificare a ecoului. Probe trimiterea undelor sonore în grosimea metalului într-o anumită direcție, pe o suprafață de sudură. Pentru a se menține complet cu ultrasunete în material, spațiul dintre sondă și suprafața metalică este umplut cu un mediu de contact în care poate acționa ca apă sau ulei mineral. undele sonore sunt hrănite la unghiuri diferite la suprafață (40⁰, 50⁰, 60⁰, 65⁰, 70⁰). Met pe defect calea sa este captat și reflectat defect ultrasunete situat în aceeași sau într-o sondă separată (la dispozitivul dvuhschupovoy balotare).

Figura 2. Diagrama inspecției radiologice de proces.

Acesta apare semnalul sonor într-un motor electric, care este alimentat la un osciloscop, prin care pe ecranul său poate fi văzut salt generat.

Modelele actuale de defectoscoape cu ultrasunete sunt echipate cu un microprocesor și permite de a trimite impulsuri la metalul din diferite poziții și sub mai multe unghiuri, reflectând starea materialului de testare este mai precisă. Tehnici nedistructive care folosesc ultrasunete dezvăluie locația, numărul și dimensiunile defectelor, dar nu dau o transcriere a speciei sale, care este singurul dezavantaj al acestei metode de control.

Metodele radiologice de examinare

Când grosimea elementelor sudate la 60mm suduri de control efectuate de radiografie cu raze X. Compusul poziție a fost purificată din zgură, zgura de laminare, stropii de sudură și murdărie. Defectele detectate anterior prin inspecție vizuală, care urmează să fie eliminate, ca urmare a studiului este de a identifica defecte interne.

tub de raze X, care este o sursă de radiație, o față cusătură sudată, astfel încât fasciculul de raze care trece perpendicular pe axa sa. În spatele bijuterii seturi de bandă dintr-un film special care este sensibil la raze X. echipamente de aspect poate fi văzut în Fig. 2: 1 - tub de raze X; 2 - casetă; 3 - de film; 4 - ecrane.

produs radiografice pentru o anumită perioadă de timp, care depinde de parametrii filmului, distanța de la tubul de raze X pentru sudarea cu grosimea de articol și puterea radiației. După verificarea spectacol de film, în acele locuri în care există defecte, ar fi stricat mai mult. Apar zone mai întunecate, pe care să judece natura defectelor și dimensiunea acestora. Pentru a cunoaște profunzimea acestor regiuni prin tubul de raze X este setat paralel cu detectarea sudurii defect, care servește drept reper. Este o placă care are aceeași grosime ca și adâncimea sudurii și a aceluiași material în compoziția sa.

Etapele de îmbinări sudate.

Prin metoda sondajului de monitorizare folosind o radiație gamma radiologica diferă puțin de transiluminare cu raze x.

Există o diferență în grosimea produsului testat, se poate ajunge la 300 mm. În plus, sursa de raze gamma funcționează în toate direcțiile, mai degrabă decât într-unul care vă permite să efectuați verificarea mai multor produse dintr-o dată. Capsulele utilizate pentru această metodă, următoarele materiale radioactive: iridiu - 192, cesiu - 137, tuliu - 170, cobalt - 60. Un alt avantaj pe tubul de raze X - surse radioactive o durată lungă de viață, de la 5 la 30 de ani.

Metode radiologice de control nedistructiv, care includ atat cu raze X și tratamentul cu radiații gamma, are dezavantaje:

- Capsulele cu izotopi ai elementelor radioactive sunt periculoase, ele trebuie să fie depozitate în containere speciale special amenajate facilități, nu este întotdeauna posibil să se pună în aplicare. În cazul în care operatorul trebuie să cunoască timpul de lucru și dozimetru, în scopul de a proteja sănătatea lor de supradozaj radiații.

- Sensibilitatea radiografice gamma-radiației scade cu grosimea elementelor sudate mai mică de 50 mm, timpul de expunere la fotografierea este crescută în comparație cu difracție cu raze X.

- Ambele metode nu pot vedea unele tipuri de defecte. Această regiune semipreparata și crack cu o deschidere foarte mică din metal până la 40 mm grosime. Prin urmare, pentru a testa vasele sau țevile metalice subțiri mai puțin este mai bine să se utilizeze alte metode de control, de exemplu, cu ultrasunete.

Fluorescent defect - o metodă relativ simplă de control al calității capilară a îmbinărilor sudate. Cusătura este aplicată soluție de culoare deschisă penetrant roșu sau fluorescent. După ceva timp lichidul este îndepărtat, iar sursa de lumină suprafață de ultraviolete, care devin bine vizibile pentru toate defectele conexiunile externe.

Fiecare control nedistructiv a tehnicilor îmbinărilor sudate trebuie să fie utilizate în scopul propus și condițiile în care este cel mai eficient, ar elimina elementele de căsătorie sudate structuri și produse responsabile.