Sudura condensator și schema de descriere

Există mai multe modalități de conectare fără sudură a elementelor metalice, dar printre tot locul special pe care îl ocupă de sudura condensator. Tehnologia a devenit popular în jur de anii '30 ai secolului trecut. Docking este realizată prin furnizarea curentului electric către locația dorită. Se creează un scurt-circuit, ceea ce permite să se topească metalul.

Avantajele și dezavantajele tehnologiei

Cel mai interesant este faptul că sudarea condensator poate fi utilizat nu numai în aplicații industriale, dar și în viața de zi cu zi. Aceasta implică utilizarea de dispozitiv de mici dimensiuni, care are o sarcină constantă de tensiune. Un astfel de dispozitiv poate naviga cu ușurință prin zona de lucru.

Dintre avantajele tehnologiei trebuie remarcat:

- efectuarea lucrărilor;

- durabilitatea echipamentului utilizat;

- Conectivitatea diferitelor metale;

- generarea de căldură scăzută;

- Fără consumabile suplimentare;

- precizie a elementelor de conectare.

Cu toate acestea, există situații în care utilizarea sudor sudare condensator pentru îmbinarea pieselor este imposibilă. Acest lucru se datorează în primul rând durata scurtă a procesului de putere și restrângerea în cruce elementele secțiunii Fay. În plus, pulsul de încărcare este capabil de a crea diferite perturbări în rețea.

Caracteristici și aplicații specifice

Procesul în sine implică piese îmbinate de sudură de contact, care este consumată pentru o anumită rezervă de energie în condensatoare speciale. Eliberarea sa se produce aproape instantaneu (în termen de 1 - 3 ms), reducând astfel zona afectată de căldură.

suficient de confortabil pentru a efectua sudura condensator mâinile proprii, deoarece procesul este economic. Mașină folosită poate fi conectat la o sursă de alimentare convențională. Pentru utilizare de mare putere, există dispozitive speciale în industrie.

Deosebit de tehnologia populară a primit în atelierele de lucru destinate pentru repararea caroseriilor vehiculelor. Atunci când se lucrează tablă subțire sunt arse și să nu sufere deformări. Necesitatea de a implementa alinierea în continuare este eliminată.

Cerințele de bază pentru procesul de

Condensatorul de sudare a fost realizată la un nivel ridicat de calitate, este necesar să se respecte anumite condiții.

- elemente de contact de presiune pentru piesele la momentul pulsul ar trebui să fie suficientă pentru a asigura conexiune fiabilă. Desprinzând electrozii trebuie să fie făcut cu puțină întârziere și atinge astfel un mod mai bun de cristalizare a pieselor metalice.

- Suprafața pieselor fiind unite ar trebui să fie curățate de murdărie, rugină și oxid de film nu a provocat o rezistență prea mare atunci când este expusă la un curent electric direct la elementul. În prezența materiei străine este redus considerabil eficiența tehnologiei.

- Electrozii trebuie sa utilizeze bare de cupru. Diametrul punctului în zona de contact trebuie să fie de cel puțin 2-3 ori mai mare decât grosimea elementului sudat.

metode de prelucrare

Există trei opțiuni de impact pe piesa de prelucrat:

- sudare Condensatorul este în principal aplicat la un ansamblu de piese cu diferite rapoarte de grosime. Este folosit cu succes în domeniul electronicii și instrumentație.

- sudura Roller este un anumit număr de conexiuni la fața locului efectuate sub forma unei cusături continue. Electrozii seamănă cu filare tambur.

- condensator de șoc de sudură cap la cap articulațiilor vă permite să creați elemente cu o mică secțiune transversală. Eboșe formate înainte de evacuarea coliziune cu arc, topit capete. După sudarea pieselor de contact se efectuează.

În ceea ce privește clasificarea echipamentului utilizat, tehnologia poate fi împărțit prin prezența transformatorului. În absența acesteia, structura unității principale simplificată și separă o masă substanțială de căldură în zona de contact direct. Avantajul principal al transformatorului de sudare este capacitatea de a oferi mai multă energie.

Condensator la fața locului de sudare cu mâinile lor: Sistemul este simplu dispozitiv

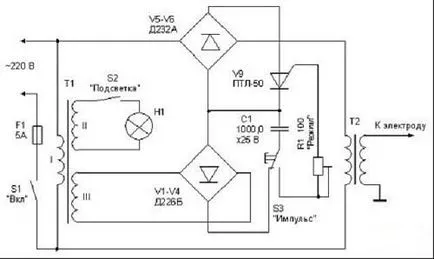

Pentru a conecta foi subțiri de 0,5 mm sau piese mici, pot fi utilizate structura necomplicate realizate într-un mediu casnic. puls Este alimentat printr-un transformator. Un capăt al înfășurării secundare este aplicată matrice pieselor principale, iar cealaltă - la electrodul.

La fabricarea unui astfel de sistem de dispozitiv poate fi utilizat, în care înfășurarea primară este conectată la rețeaua de alimentare. Unul dintre capetele sale este de ieșire de la traductor sub forma unei diagonale a podului diode. Pe de altă parte, semnalul este alimentat direct cu tiristor, care se află sub controlul butonului de declanșare.

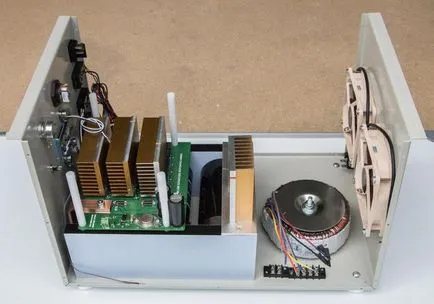

Mai puternic de sudare condensator: sistem de descriere și dispozitiv improvizat

Pentru a spori performanța de putere va trebui să schimbe designul dispozitivului fabricat. Dacă în mod corespunzător poate fi utilizat pentru a conecta firele de 5 mm, și foi subțiri de mai mică de 1 mm grosime. Pentru a controla semnalul aplicat fără contactul de pornire etichetat MTT4K, calculat pe un curent electric de 80 A.

De obicei, unitatea de control include tiristoare conectate în paralel, diode și rezistor. timpul de acționare este controlată cu ajutorul releului localizat în lanțul principal al transformatorului de intrare.

Energia strălucește în condensatoare electrolitice, combinate într-o singură baterie prin intermediul unei conexiuni paralele. Masa este disponibil cu parametrii necesari și numărul de elemente.

Transformatorul înfășurare primară este realizată din fire de 1,5 mm, iar secundar - de autobuz din cupru.

dispozitiv de casă de lucru are loc după cum urmează. Apăsarea butonului de pornire este activat comutatorul de set, care, folosind tiristori de contact include transformator de sudura. Declanșarea are loc imediat după descărcarea condensatorului. Setarea acțiunii impulsului este produs printr-un rezistor variabil.

Bloc de contact Aparatură

A făcut un dispozitiv pentru sudarea condensator trebuie să aibă un modul de sudură convenabil oferă posibilitatea de a capta și de a muta electrozii liber. Cel mai simplu de proiectare implică retenția manuală a elementelor de contact. Într-o variantă mai complexă, electrodul inferior este fixat într-o poziție staționară.

În acest scop este fixat o lungime bază adecvată de 10 până la 20 mm și o secțiune transversală de 8 mm. Partea superioară a contactului este rotunjit. Un al doilea electrod este atașat la site-ul capabil să se deplaseze. În orice caz, trebuie să fie instalat șuruburile de reglare prin care va fi presat în continuare pentru a crea o presiune suplimentară.

Este obligatoriu să se izoleze baza de pe site-ul mobil la electrozi de contact.

Ordinea lucrărilor de

Înainte de sudare la fața locului condensator se va face cu propriile mâini, aveți nevoie pentru a învăța pașii de bază.

- La etapa inițială a elementelor de îmbinare pregătite în mod corespunzător. Cu contaminarea suprafeței lor sunt îndepărtate sub formă de praf, rugină și alte substanțe. Prezența substanțelor străine nu va realiza spații libere de andocare de înaltă calitate.

- Detalii sunt conectate între ele în poziția dorită. Acestea ar trebui să fie plasate între cei doi electrozi. După comprimare la un impuls de elemente de contact prin apăsarea butonului de declanșare.

- Atunci când un impact electric asupra piesei opri, electrozii pot fi separate. Partea finită este îndepărtată. Dacă este necesar, este situat într-o locație diferită. Amploarea diferenței influențează în mod direct grosimea elementului de sudură.

Utilizarea vehiculelor gata făcute

Lucrările pot fi realizate folosind echipamente speciale. Un astfel de kit cuprinde în mod tipic:

- aparate pentru crearea unui impuls;

- mijloace pentru sudarea și prindere elemente de fixare;

- reveni cablu, echipat cu două cleme;

- Collet set;

- instrucțiuni de utilizare;

- cabluri pentru conexiuni electrice.

Partea finală

Cele descrise tehnologie elementele de legătură din metal nu pot fi sudate numai produse din oțel. Puteți să-l utilizați fără dificultate de mult se alăture părți din metale neferoase. Cu toate acestea, atunci când efectuează operațiuni de sudură trebuie să ia în considerare toate caracteristicile materialelor utilizate.