Reformare catalitică - studopediya

Compoziția fracțiunilor de benzină produce benzină cu cifra octanică mai scăzută drept-rula, de obicei, nu mai mult de 50 de puncte. In afara de distilare benzină ca materie primă pentru reformare folosind benzinele catalitice ale proceselor secundare - cracare termică și cocsificare după hidrotratare din adânc și hidrocracare. randament benzinã este relativ mică (aproximativ 15-20% din ulei). De asemenea, o parte a benzinei folosite în alte scopuri (piroliza prime, producerea de hidrogen, prepararea solvenților, etc.). Prin urmare, cantitatea totală de materie primă prelucrată într-o instalație de reformare catalitică, în mod normal nu depășește conținutul potențial al fracțiunilor petroliere în petrol.

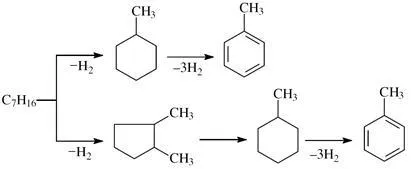

Reacția țintă sunt formarea de hidrocarburi aromatice în procesele de reformare catalitică prin:

1) dehidrogenarea cicloalcani cu șase membri

2) ciclopentanilor dehydroisomerization

3) dehydrocyclization (C5- sau C6-dehydrocyclization) hidrocarburi parafinice

In paralel cu fluxul de proces și reacțiile de hidrocracare nedorite pentru a produce atât hidrocarburi scăzute și cu greutate moleculară mare, precum și produși de condensare - de cocs sunt depozitate pe suprafața catalizatorului.

Cea mai importantă reacția de reformare a duce la formarea de compuși aromatici din parafine și naftene, sunt cu absorbție de căldură, reacția de izomerizare a naftene și parafine au un efect termic apropiat de zero, iar reacțiile sunt exoterme hidrocracare.

Conversia hidrocarburilor naftenice și parafinice în aromatice - reacții reversibile care apar cu creșterea volumului și absorbția căldurii. Prin urmare, în conformitate cu regula Le Chatelier lui, adâncimea de echilibru a aromatization crește odată cu creșterea temperaturii și scăderea presiunii parțiale a hidrogenului. Cu toate acestea, procesele industriale reformare efectuate fie în mod forțat la presiuni mai mari, în scopul de a suprima reacțiile de formare a cocsului (reducând astfel echilibrul adâncimea aromatizarea compensa creșterea temperaturii) sau regenerarea continuă a catalizatorului la presiuni mai mici.

Procesul de reformare catalitică este realizată pe catalizatori bifuncționale, care combină funcția acidă și hidrogenare-dehidrogenare. Reacțiile de hidrogenare și dehidrogenare au loc pe platină sau platină-reniu promovat de aditivi, iridiu, staniu, galiu, germaniu, etc. fin dispersate pe suport. Funcția acidă în catalizatorii reformatori comerciali efectuează un purtător care este utilizat ca alumina. Pentru funcțiile de amplificare și reglare purtător acid în compoziția catalizatorului este administrată halo: fluor sau clor.

Calitatea materiei prime determinat compoziția fracționată reformare și chimică a benzinei. compoziția fracționară a materiei prime este selectat în funcție de scopul procesului. Dacă procesul se desfășoară în scopul obținerii hidrocarburilor aromatice individuale, pentru producerea de benzen, toluen și xilen se utilizează, respectiv, fracțiuni care conțin hidrocarburi C6 (62-85 ° C), C7 (85-105 ° C) și C8 (105-140 ° C) . În cazul în care se realizează reformarea pentru a obține benzină cu cifră octanică ridicată, materia primă este de obicei o fracție de 85-180 ° C, hidrocarburi C7-C10 corespunzător.

Deoarece procesul de reformare puternic endoterme, se desfășoară într-o cascadă de trei sau patru reactoare cu o materie primă intermediară încălzită. În primul reactor în cursul brut se extinde, în general, are loc cu cea mai mare rată de reacție este puternic dehidrogenarea endotermă de naftene. In acest ultim reactor, reacțiile endoterme apar reacții exoterme predominant dehydrocyclization, și suficient de intensă, hidrocracarea parafinelor. De aceea, în primul reactor au cea mai mare (30-50 ° C), iar ultima cea mai mică diferențial (gradient) între temperatura de intrare în reactor și ieșirea din acesta. gradient de temperatură ridicată în capul reformarea reactoarelor poate fi redusă dacă adâncimea îngustării care apar în ele aromatizarea reacții. Acest lucru poate fi realizat la un mod de temperatură dat descrește numai timpul de contact al furajelor cu catalizator, adică, volumul catalizatorului în acesta. În acest sens, în instalațiile industriale reformatoare cap reactor are cea mai mică cantitate de catalizator, iar coada - cea mai mare. Pentru trehreaktornogo distribuția volumului catalizatorului unitate etapele de 1: 2: 4 până la 1: 3: 7 (în funcție de compoziția chimică a materiei prime și a procesului de destinație dorită), iar pentru chetyrehreaktornogo poate fi, de exemplu, 1: 1,5: 2 5: 5.

Deoarece componentele procesului general reacțiile reformatoare au energii de activare inegale - reacțiile de hidrocracare maxime (117-220 kJ / mol) și minimal pentru reacțiile aromatizarea (92-158 kJ / mol), apoi temperatura este ridicată la un grad mai mare de reacții de hidrocracare sunt accelerate decât reacția aromatizarea. Prin urmare, menținut în mod tipic la o creștere a temperaturii de regim în cascadă a reactoarelor, ceea ce reduce rolul reacțiilor hidrocracare în capul reactorului, prin aceasta pentru a crește selectivitatea procesului și creșterea randamentului reformatului. Temperatura la intrarea în reactorul de reformare este stabilită la începutul ciclului de reacție la un nivel care să asigure o calitate reformații predeterminată - cifra octanică sau concentrația hidrocarburilor aromatice. De obicei, temperatura inițială în intervalul 480-500 ° C, și numai atunci când funcționează în condiții severe este de 510 ° C. Ca și cocsificarea pierderea activității temperaturii catalizatorului la admisia reactoarelor este crescută treptat menținând în același timp calitatea stabilă a catalysate, în care o valoare medie pentru rata de creștere a temperaturii din ciclul de viață între 0,5-2,0 ° C pe lună. Temperatura maximă de încălzire a materiei prime care intră în ultimul reactor cu pat fix de catalizator ajunge la 535 ° C, iar in setarile cu reactoare de regenerare continuă - 543 ° C.

Presiune - principal, împreună cu setarea de reglare a temperaturii, care are o influență semnificativă asupra randamentului și calității reformatul. Cu alți parametri identici cu scăderea de hidrogen crește presiunea parțială ca adâncimea posibilă termodinamic și cinetic și materiale aromatizant, cel mai important, crește selectivitatea conversiei hidrocarburilor parafinice, deoarece căderea de presiune favorizează curgerea reacțiilor aromatizarea și inhibă reacțiile hidrocracare. Cu toate acestea, la o presiune de proces mai mică crește viteza de dezactivare a catalizatorului datorită cocsificare sale. La presiuni de formare a cocsului 3-4 MPa este suprimată într-o asemenea măsură încât reformatorul cu un pat fix de catalizator poate fi operat fără regenerare aproape 1 an. Utilizarea catalizatorilor bi- și polimetalice permite efectuarea procesului de la 1,5-2,0 MPa, fără regenerare catalitică în decurs de 1 an.

circulația gazelor cu conținut de hidrogen multiplicitate. Acest parametru este definit ca raportul dintre volumul de recirculare a gazului cu conținut de hidrogen (HBG), redus la condiții standard, la volumul de materie primă care trece prin reactoare pe unitatea de timp. Având în vedere că circulant concentrația de hidrogen SPALARE variază în limite largi - 65 - 90% în volum. și greutatea moleculară a materiei prime depinde de compozițiile fracționare și chimice, utilizând, de preferință raportul molar hidrogen. Raw (uneori moli de hidrogen per mol de materie primă carbon). Cu o creștere în raportul molar de hidrogen. Rata brută redusă de dezactivare a catalizatorilor reformatoare, și, prin urmare, elongates ipso facto. Selectarea acestei opțiuni va produce cu stabilitatea catalizatorului, calitatea materiilor prime și a produselor, proceselor si rigiditate o durată predeterminată ipso facto. Atunci când este utilizat la instalațiile cu polimetalică catalizator staționar catalizatori raportul molar de hidrogen. Raw egal cu 5. 6 prevede durata ciclului ipso până la 12 luni. Deoarece cea mai mare rată de dezactivare a catalizatorului are loc, de obicei, în ultimul reactor, datorită conținutului ridicat în mediul de reacție a hidrocarburilor aromatice și un mod reformator greu. Pentru a alinia catalizatorul prin cocsificarea reactoarelor de unități reformatoare în unele modele, în ultima parte a reactorului servește suplimentar SPALARE.

Viteza de alimentare volumetrică afectează procesul de reformare ca parametru, timpul de contact invers hranei cu catalizatorul. În conformitate cu legile cinetica chimică cu creșterea vitezei de spațiu (adică, reducerea timpului de contact) se reduce reacțiile aromatizarea adâncime brută și reacțiile de hidrocracare mult mai multe parafine. In aceasta scade randamentul produselor hidrocracare - hidrocarburi gazoase ușoare și cocs pe catalizator. hidrocarburi aromatice sunt formate reacții naftalină dehidrogenare, în principal din cauza au loc mult mai rapid decât altele. Ca rezultat, creșterea vitezei furajere rezultate spațiu:

- o scădere a randamentului SPĂLAȚI concentrației de hidrogen mai mare;

- îmbunătățirea selectivității procesului și prelungirea duratei de ipso facto.

Pe de altă parte, cu o scădere a ratei de alimentare volumetrică este redusă de reformare a productivității unităților de materie primă. Valoarea optimă a WHSV este stabilită ținând seama de calitatea materiei prime reformarea procesului de stabilitate catalizatorului și rigiditate.

de reformare catalitică cu un pat fix de catalizator

Instalațiile de acest tip sunt în prezent cel mai larg între procesele de reformare catalitică a benzinei. Acestea sunt proiectate pentru funcționare continuă, fără regenerare timp de 1 an sau mai mult. Oxidativă regenerarea catalizatorului se realizează simultan în toate reactoarele. Durata totală a instalațiilor de nefuncționare cu un reactor cu pat fix este de 20-40 de zile pe an, inclusiv ciclul de regenerare și reparații. planta materii prime este de hidrotratare a pre-adânc de sulf, azot și alți compuși, ca și în cazul unor procese secundare de rafinare la benzină - hidrogenarea hidrocarburilor nesaturate.

toate tipurile de instalații de reformare catalitică includ următoarele blocuri: purificarea hidrotratare din materie primă de gaz conținând hidrogen, în reactor, separarea gazului și catalysate stabilizare.

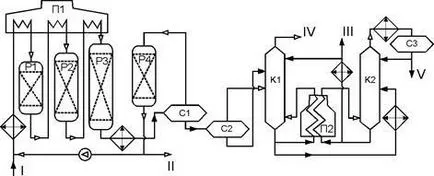

platforming Amenajarea schemă de flux (fără bloc hidrotratare din materii prime) cu un catalizator în pat fix este prezentat în Fig.

schemă de flux montare

de reformare catalitică cu un pat fix de catalizator

I - materie primă hidrotratate; II - SPALARE; III - catalysate stabilă;

IV - gaz uscat; V - fracție top

Și desicare hidrotratat materie primă este amestecată cu o spălare circulant, preîncălzit într-un schimbător de căldură, apoi în secțiunea cuptor P-1 și alimentat în reactorul R-1. Planta are trei sau patru reactor adiabatic și un număr corespunzător de secțiuni multicamerale P-1 cuptor pentru încălzirea interstage a amestecului de reacție. La ieșirea din ultimul reactor este răcit într-un schimbător de căldură și un frigider până la 20-40 ° C și se alimentează într-un separator de înaltă presiune S-1 să se separe de circulant catalysate SPALARE. SPALARE parte după uscarea zeolitului în adsorbant cu P-4 este furnizat la recepția compresorului de circulație și excesul de ieșire de pe blocul de hidrotratare provizoriu benzină și transmise altor consumatori de hidrogen. catalysate Instabil C-1 este alimentat în separatorul de joasă presiune S-2. unde hidrocarburile ușoare sunt separate de ea. Cele separate în separatorul S-2 de gaz și lichid faze sunt alimentate într-un absorbant de fracționare K-1. Absorbant este catalysate stabil (benzină). Partea inferioară a absorberului este încălzită de curgere cuptor fierbinte prin P-2. In absorbantul la o presiune de 1,4 MPa și o temperatură mai mică de 165 și peste 40 ° C separat gaz uscat. catalysate Instabil vor emite de jos a K-1. după încălzire în schimbătorul de căldură este alimentat în coloana K-2 stabilizare. Se încălzește în fundul K-2 și hrănite circulație încălzit cuptorul la 1 parte de condens n-stabil. Fracția aeriene după stabilizarea condensare și răcire alimentat la receptor-3. din parțial reciclat la K-2 pentru irigare, și excesul de ieșire cu instalare. Partea catalyzate stabilă după răcire în schimbătorul de căldură este alimentat într-un absorbant de fracționare K-1. iar soldul excesul producției sale din planta.