Producția de piatră artificială

Informații generale despre piatră artificială.

Piatra artificiala - un material modern, decorativă. Cererea mare pentru ea din cauza următorilor factori:

- de înaltă calitate decorativ;

- simplitatea și ușurința de instalare;

- rezistența la foc și umiditate;

- greutate redusă (în raport cu greutatea pietrelor naturale);

- low-cost.

Piatra artificiala nu are nevoie de îngrijire specială și poate dura fără a schimba culoarea și textura mult de o duzină de ani.

Aplicarea tehnologiilor moderne în producția de piatră artificială cu o precizie uimitoare permite să copiați textura de granit, bazalt, gresie și alte pietre, să se confruntă cu plăci de culori și texturi care nu există în natură.

Aproape toate echipamentele utilizate la fabricarea de piatra decorativă artificială - la fel ca și în fabricarea de plăci de trotuar (tabele de vibrație, mortar, echipamente de cântărire), cu excepția unui lucru - în loc de forme flexibile din material plastic dur sunt folosite. care reprezintă miezul procesului și cel mai important element al producției.

De obicei, se confruntă cu produse din piatră artificială dimensiune fabricate - de la 5 cm2 până la 0,5 m, 2 la o grosime de 1 -. 2 cm În același timp, țiglă, care imita „pietruit“ și „piatră sălbatic“, se poate ajunge la o grosime de 10 cm.

În prezent, pietre artificiale realizate în principal metode hiper, vibropressing sau turnare vibrații.

Acest ghid descrie procesul de luare de piatră artificială turnată, deoarece în comparație cu alte metode, permite pentru a produce o varietate de produse de înaltă calitate la costuri materiale relativ scăzute în întreprinderea de producție.

Ingrediente de mortar din beton

De obicei, compoziția soluției de beton pentru fabricarea de piatră artificială include:

- ciment Portland (alb sau gri);

- apă;

- nisip;

- diverse umpluturi;

- agenți de ranforsare;

- pigmenți colorați;

- modificatori (plastifianți, acceleratori de întărire).

În cele mai multe cazuri, piatra decorativă artificială se face pe baza de alb sau gri ciment Portland, care, la rândul său, permite utilizarea unui astfel de piatră pentru care se confruntă ambele suprafețe interioare și exterioare ale clădirilor.

rigidizarea cimentului normal are loc la o temperatură de 15-20 ° C, timp Setarea inițială de ciment portland trebuie să aibă loc nu mai devreme de 45 minute după amestecarea cu apă, iar la sfârșitul anului -. Nu mai târziu de 12 ore la o temperatură de rată între 0 și 5 ° C de întărire este redus la două până la trei ori, iar la temperaturi joase - aproape complet oprit (din apă se mișcă spre starea cristalină).

Amestecarea creste puterea de ciment inegal în primele trei zile, este de 40-50% din ciment, până la 7 zile - 60-70%, și doar 28-a zi de marcă de ciment câștigă teren.

Alb ciment Portland este produs prin măcinarea alb malozhelezistogo clinker aditivi minerali activi și gips.

Viteza de întărire, alb și ciment Portland de culoare este ușor mai mică decât cea a cimentului Portland obișnuit, altele decât cele pe care le-au crescut contracție, rezistență redusă la îngheț și rezistență la coroziune.

Apa - este substanța, fără de care creșterea rezistenței pietrei de ciment imposibil. Pe de altă parte - o cantitate excesivă de apă, amestecarea soluției, care afectează negativ caracteristicile de rezistență ale produselor finite.

Prin urmare, în producția de piatră artificială să fie, pe de o parte, pentru a asigura cea mai mică cantitate posibilă de apă în soluție și pe de altă parte - de a crea condițiile necesare pentru procesul de întărire a produsului finit.

Din cauza umidității variind de nisip reale disponibile și materiale de umplutură indică cantitatea exactă de apă necesară pentru amestecarea soluției în mediul dumneavoastră, nu este posibil.

Materialul de umplutură poate fi folosit ca nisip de râu și cernere industria minieră. Utilizarea ratei de abandon școlar, având în vedere activitatea sa de adeziune crescută, poate economisi 15-20% din ciment.

Trebuie avut în vedere faptul că, în general, nisipul ar trebui să includă Sands trei facțiuni în următorul raport:

- mici, dar nu pulverizat (0,3 - 1 mm) - 40%,

- Intermediarul (1 - 3 mm) - 30%,

- închidere (nu mai mult de 5 mm) - 30%.

Fracțiunea de nisip de până la 5 mm este utilizată în general la fabricarea 15-25 mm grosime, și de până la 10 mm - produs de 25-40 mm grosime. Folosind nisip prea fin nu are nici un sens, deoarece duce la o utilizare excesivă de ciment.

Produsele pe bază de ciment Portland alb atunci când este utilizat va avea o tentă gălbuie ca un simplu nisip de râu de umplere. Pentru produsele care trebuie să fie vopsite în tonuri calde și întunecate este destul de acceptabil.

În același timp, atunci când doriți să obțineți culoarea corectă, în loc de nisip de râu ar trebui să fie utilizat de cuarț, așa cum a amestecat cu ciment alb, se produce aproape perfect suprafata alba.

De asemenea, trebuie remarcat faptul că unul dintre avantajele utilizării de nisip silicios în loc de râu este că produsul finit va fi mai durabil.

Pentru a reduce greutatea plăcilor din piatră artificială ca umplutură poate fi utilizat perlit, piatra ponce, sticlă spongioasă sau argilă expandată fină (1-5 mm fracție), care este cel mai ieftin dintre cele de mai sus.

Pentru a mări rezistența plăcilor din piatră artificială, a căror lungime depășește grosimea de mai mult de 20 de ori, face sens pentru a adăuga o soluție de fibrină.

In plus, rezultate acceptabile în ceea ce privește rezistența crescută poate fi realizată prin adăugarea unei soluții de fibră de sticlă tocate.

Una dintre cele mai bune și necostisitoare plastifianti sunt bine cunoscute tuturor „Superplastifiant C-3“. Acest plastifiant este deja într-o cantitate de 0,2 - 0,7% în greutate din ciment permite obținerea de auto-etanșare, practic, nu necesită un amestec de beton vibroobrabotki, reducând în același timp cantitatea de apa de amestec - betonul de înaltă rezistență la o mobilitate constantă a amestecului. Se folosesc de fapt, ambele efecte simultan, adică pentru a obține o mobilitate crescută a amestecului și în același timp crește rezistența betonului prin reducerea cantității de apă în soluția de beton.

Metode Aproape toate cunoscute de accelerare întărirea cimentului prin noroaie încorporarea în acesta diverși aditivi sau tratarea nisipului cu acid clorhidric conduce la formarea plăcii de sare pe suprafața produselor, și, prin urmare, utilizate numai la fabricarea betonului structural.

Cea mai potrivită accelerare set metoda decorativă rezistență piatră artificială este respectarea temperaturii și umidității.

valoarea raportului componentelor de soluție

amestec universal rețetă nu există, cu toate acestea, în general, raportul volumetric de ciment și nisip depinde de cerințele pentru produsele de rezistență timbru admisibile ale mărcii de ciment, din fracțiuni de un nisip disponibil și variază de la 1: 4 la 1: 2. Raportul volumetric de ciment și nisip se poate ajunge chiar la 1: 1, de exemplu, atunci când este necesar pentru fabricarea fisuri acoperite de piatră, astfel încât chiar și cu crestele proeminente.

În cazul în care produsul trebuie să fie ușor, de exemplu prin adăugarea de argilă expandată, atunci raportul volumetric dintre ingredientele amestecului de beton pot fi după cum urmează: 1 parte ciment Portland M500; 0,5 părți de nisip; 1-2,5 părți de argilă expandată (0-5 mm fracție) apă până la consistența dorită (depinde de cantitatea de umiditate nivelul real al nisipului și argilă expandată). În sezonul cald în fabricarea inelelor de suprafață mare, cu o grosime mică (cu un risc crescut de fracturi), cantitatea de argilă expandată poate ajunge la 2,5 unități în timpul sezonului rece - cel mai bine este de a păstra numărul de porțiuni de nivel 1.

Dacă doriți să utilizați ca material de umplutură în materialele din beton, care sunt mai ușoare decât apa (ponce, perlit expandat) - apoi amestecarea soluției trebuie efectuată după cum urmează: În primul rând amestecarea ingredientelor uscate ale soluției, și numai după aceea se adaugă apă, la ce apa ar trebui să fie acea cantitate oricare ar fi fost posibilă soluție teren - sau flotor de umplere ușor la suprafață.

Metode pentru colorarea piatră artificială

Colorarea piatră artificială - este un fel de artă. Cu toate acestea, este încă posibil să se identifice principalele căi de vopsire piatră artificială este destul de clar:

1. Soluție de colorare obișnuită.

2. Umplerea soluțiilor individuale de formă secțiuni vopsite în diferite culori (tonuri de culoare diferite).

3. Forme de umplere ușor un amestec de două sau mai multe soluții, vopsite în culori diferite (sau tonul de culoare diferită) - pentru „Nervurile“.

4. Prin atașarea coloranți (lichide sau uscate) pe o suprafață frontală a matriței înainte de umplere cu o soluție.

5. Colorarea de pietre la suprafață după demulare.

6. Prin combinarea metodelor de mai sus.

Fiecare dintre aceste metode are propriul său domeniu de aplicare, dar combinația dintre ele permite împreună să obțineți cele mai interesante efecte.

Pentru colorarea de piatră artificială, folosind pigmenți naturali și sintetici și amestecuri ale acestora.

pigmenți naturali - sunt diferiți oxizi metalici, extrase în mine. Sintetic produs în general pe bază de săruri de fier ale produselor din oțel deșeuri.

De obicei, soluțiile de colorare pentru un pigmenți pe bază de ciment Portland se aplică următoarele:

White - dioxid de titan;

galben - oxid galben de fer;

roșu - oxid roșu de fier;

Black - oxid negru de fier și negru de fum;

Verde - oxid de crom verde;

maro - oxid de fier maro și ocru.

Pigmenții menționați anterior sunt insolubile în apă și colorate cu beton, acoperind toate ingredientele soluției.

Intensitatea culorii suprafeței depinde de mai mulți parametri: cantitatea de pigment în soluție, eficiența suprafață a procesului de amestecare, textura suprafeței, etc ..

Cantitatea medie de pigment în soluție este de 5%, atunci când cantitatea de ciment nu mai mult de 10%. La această doză a arătat o mică creștere a timpului de întărire și o ușoară reducere a rezistenței la compresiune a betonului.

Când se utilizează pigmenți pentru beton trebuie să se țină seama de faptul că acestea diferă în proprietățile lor fizice, în primul rând pentru absorbția apei. Prin urmare, în prepararea soluției poate fi necesar să se adapteze raportul apă la ciment în soluție, în conformitate cu cerințele pigment.

Pigmenții trebuie înlăturată în greutate, nu volum.

Trebuie remarcat faptul că unele dintre cele mai bune sunt considerate a fi pigmenți, care produce „Bayer“ îngrijorare.

Pentru suprafața pietrei de colorare se recomandă folosirea coloranți acizi. Acești coloranți pătrunde în suprafață, rezistente la decolorare, în perioada uscată de la câteva ore la câteva zile. O caracteristică a aplicării coloranților acide este că acestea trebuie să fie spălate cu apă sau curățate cu o perie, eliminând orice colorant în exces cu un beton mediu de reacție alcalin. După aplicarea suprafeței coloranților acide a produselor din beton se pot prelucra în mod liber agentul de hidrofobizare pentru a fi protejat de umiditate.

Folosiți vopsea cu uscare rapidă bazată pe nitrovarnishes etc. pentru vopsirea piatră artificială inacceptabile, deoarece acestea produc cel mai subtire pelicula care la orice temperatură și umiditate se va exfolia de pe suprafața pietrei.

Parametrii de piatra de fabricatie

La o temperatură de 15-25 ° C și 100% umiditate piatra poate apela forta de 90%, nu mai devreme de 7 zile. Dacă același nivel de umiditate a aerului pentru a crește temperatura la 60-80 ° C, în timp ce întărire la un nivel de 90% nu este mai mică de 3 zile.

De fapt, cea mai importantă condiție de întărire este de a menține un nivel de umiditate de 100%. La acest nivel de umiditate condiții pentru transferul de umiditate din produsul în aer, deoarece presiunea parțială a vaporilor la interfața către camera de abur produs de aer sunt egale între ele, și dimpotrivă, umezeala din aer este absorbit de articol si este implicat in hidratarea cimentului.

La umiditate scăzută se evaporă din produs și nu intră într-o reacție chimică, rezultând într-un produs uscat, și nu tastarea pe o rezistență. Luați în considerare, de asemenea, faptul că, la o temperatură apropiată de 0 ° C, mai degrabă încetinește procesul de întărire.

Astfel, în funcție de mediul dumneavoastră, puteți:

1) palet capac din polietilenă cu produse finite;

2) pentru a crește nivelul de umiditate în mod artificial în camera de abur (etanșa neapărat ferestrele și ușile pentru a preveni proiecte, hidratează pardoseli și / sau set generator de „ceață caldă“) în timpul sezonului rece menține temperatura aerului - nu sub 15 ° C.

îmbunătățirea calității și reducerea momentului de întărire al doilea exemplu de realizare este mai potrivită pentru obținerea de produse.

Prevenirea formarea de pori și cavități

Motivul pentru aspectul porilor de pe suprafața frontală a pietrei este de aer, care nu se desprinde de pe suprafața matriței și interiorul nu a lăsat în soluție. Acest lucru se poate întâmpla din următoarele motive:

1. Amestecul de beton a fost prea uscat. După cum se știe, acerba amestec, mai mult aer este conținut în acesta.

Dacă da - adăugați plastifiant sau ajusta cantitatea de apă în soluția (prima opțiune este mai acceptabilă, deoarece puterea placilor va fi mai mare).

2. Soluția a fost preparată în mortar de beton, ceea ce duce la implicarea activă a aerului în amestec și amestecarea în acesta.

În acest caz, cel mai potrivit pentru a fi utilizat cu robinete de amestecare forțată, care soluția a fost agitată și nu-l biciuit, umplând aerul.

3. Forma unui material care este slab umezit cu apă (de exemplu, sub formă de silicon) sau forma de separare a fost tratată vaselină.

Pentru a îmbunătăți capacitatea de umectare a formelor de suprafață, lubrifiantul tratate și, în cele din urmă, pentru a reduce numărul de pori pe suprafața frontală a articolelor finite, pentru a forma o soluție de stabilire ușor umezește cu apă și dizolvat în ea cu un agent activ de suprafață (de exemplu dintr-un spray). Excesul de apă - nu este teribil, în cazul în care nu deteriorează depozitat anterior pe suprafața de culoare masca de mucegai. Substanțele simple tensioactive sunt: soluție de săpun, detergenți pentru spălat vase, etc.

4. amestec vibroobrabotka Produs a fost de intensitate inadecvată și / sau lipsa de timp.

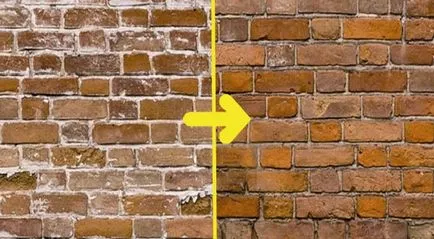

Aici, ca și în general, iar restul - nu principalul lucru este de a exagera, ca vibrații excesive pot estompa model depus pe suprafața matriței. Prin urmare, utilizarea de superplastifiantii de beton pentru a regla cantitatea de apă în soluție sau alege pentru producerea unor astfel de pietre, în cazul în care prezența de bule pe fata va arata de sunet (de exemplu, „cărămizi vechi“).

Practic, considerate găuri admisibile capilare de prezență este 2-3 1 sq. pătrat decimetru produs finit.

Prevenirea formarea depunerilor de sare și modalități de a reduce

1) pentru a asigura o porozitate minimă și permeabilitate;

2) în timpul întăririi și în timpul expunerii ulterioare a stocului producătorului pentru a proteja suprafața articolelor de umiditate directă;

3) în timpul solidificării pentru a asigura accesul aerului umed (dioxid de carbon) la suprafața sa.

Apariția unei floare albă pe suprafața produsului de beton poate împiedica aplicarea acoperirii de suprafață transparentă pe bază de silicon. care creează pe suprafața filmului subțire care acoperă porii betonului și previne excreției de carbonat de calciu pe suprafata. Acoperirea are o grosime mică, astfel încât durata sa de viață este limitată, dar este de cel puțin doi ani. Pe de altă parte, această perioadă este suficientă, deoarece învelișul alb este de obicei format în timpul primilor doi ani. Filmul este permeabil la gaz, astfel încât stratul de beton este carbonizat în cadrul schemei descrise mai sus se asigură că, la eflorescente ulterioare.