Platforming - chimist de referință 21

Materia primă pentru reformarea catalitică a fracțiunilor de benzină sunt drepte alerga larg fracție 85-180 ° C pentru a produce benzină cu cifră octanică ridicată. fracțiunile 62-85, 85-115 și 115-150 C pentru benzen. toluen și xileni respectiv. Uneori, distilare fracțiune de benzină mai larg adăuga cocsificarea combustibil cu cifră octanică mică. cracarea termică. Sulful conținut în materia primă provoacă otrăvire (dezactivare) a catalizatorului. deci platforming este de obicei precedată de Hidrotratarea materiei prime. Min [c.40]

instalații casnice Raman caracteristice industriale, petrol pa bot de realizare, este prezentată în tabelul. 10,9 (F-35-11 / 1000 - NRC KR importat instalație este operat de rafinărie AO Ufaneftekhim prezent Novo Ufa reconstruit platforming un pat de catalizator staționar cu acesta din urmă, cel mai de transfer reactor cocsificare modul de regenerare continuă.). [C.192]

Separarea rafinatele platforming [c.235]

Ca un exemplu tipic de proces catalitic moderne -la prepararea hidrocarburilor aromatice din petrol-considerare unele mai platforming-nrotsess. [C.105]

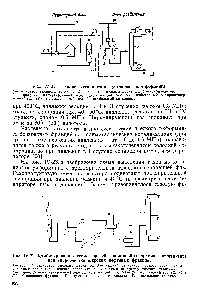

Pentru separarea n. la -. 80 ° C pentru a se obține rafinatului fracție platforming hexan [24] examinate și comparate privind costurile energiei trei scheme de procesare (Fig 1U-25.). scheme Cartografiere a arătat că consumul specific de energie pentru 1 tonă de solvent pentru aceste circuite sunt legate ca 1.0 1.5 2.2. Prin urmare, este de preferat circuit cu fracții secvențiale prin distilare în două coloane. Tabel. IV. 14 prezintă caracteristici de solvenți diferiți. [C.235]

Unul dintre procesele care pot îmbunătăți calitatea benzinei. precum și monomeri de câștig valoros este reformarea catalitică. utilizate pe scară largă în rafinărie de petrol moderne. În prezent, funcționează în principal de reformare catalitică cu catalizator de platină. așa-numitul platforming. [C.40]

In prezent, cele mai comune platforming un pat de catalizator staționar (metoda neregenerant) durata catalizatorului între regenerări ajunge la 360 de zile. [C.41]

Prin platforming stabiliza produsul se îndepărtează prin fracția gazoasă, inclusiv C4. lizat stub este prelucrat suplimentar pentru extracția hidrocarburilor aromatice pure. [C.106]

În ulei internă instalațiile de rafinare platformer dezvoltat foarte mult din 1962 [c.192]

Recent, se acordă atenție procesului de platforming regenerare continuă cu mișcare catalizator. In acest proces de trei reactoare dispuse una deasupra celeilalte și format ca o singură structură. Catalizatorul din prima (superior) se varsă în al doilea reactor, iar apoi al treilea. Din ultimul reactor, catalizatorul este alimentat într-un regenerator special după regenerare și re-intră în primul reactor. Astfel, un proces continuu. în același timp capabil să mențină un nivel mediu mai ridicat de activitate a catalizatorului. decât cu sistemele catalitice staționare. [C.41]

Un alt mare progres în procesul de reformare catalitică a fost platforming [5]. Acest proces este utilizat catalizator de platină (platină pe alumină). Baza acestui proces este, de asemenea, dehidrogenarea naftenice în hidrocarburi aromatice și izomerizarea tsiklopentapov corespunzătoare în ciclohexani. [C.104]

In anul 1949, a fost comandat de compania UOP a dezvoltat prima instalație industrială a catalitice yurminga Fig cu fluorurare aljumoplatinovyh monometalice - băi catalizator - platforming. [C.191]

Gidrogenizat derivate din coloana 7 și sub după cazan 10 și schimbătorul de căldură 9 pompa 13 este direcționată într-un bloc platforming, pre-amestecat cu gazul care conține hidrogen circulant. amestec gazos produs este încălzit mai întâi în schimbătorul 20 și apoi într-un cuptor adecvat, la o temperatură de 16 n secțiunile 500-520 ° C intră în reactorul 19. curs ulterioare mix - reactoarele 18 și 17, în care este încălzit în bobinele de cuptor înainte de fiecare din reactoare 16. În sfârșit, din ultimul reactor 17, amestec gazos produs este trimis în schimbătorul de căldură 20 și frigiderul 21, unde este răcit la 30 ° C, și intră în separatorul de înaltă presiune 22 (3,2-3,6 MPa), pentru separarea gazului din catalizatorul circulant. [C.41]

Gazul care circulă sub o presiune de 5 MPa prin compresorul 24 revine la sistemul platforming, și excesul său - în sistem prin hidrotratare. catalysate Instabil din separatorul 22 intră în separatorul de joasă presiune 23 (presiune de 1,9 MPa). Eliberată din gazul de hidrocarburi catalysate este descărcat din separatorul de sus și se amestecă cu gazele de hidrocarburi înainte de a intra hidrotratarea fracționării absorber 27. În acest absorbant pompa 25 și faza lichidă este alimentată din separatorul 23. Absorbantul este catalysate stabil (benzină). În absorberul 27 la o presiune de 1,4 MPa și o temperatură sub 165 ° C și peste 40 ° C separă gazul uscat. [C.41]

In timpul Compania platforming POR (USA), cu un catalizator în mișcare care circulă între reactor și regenerator, trei reactoare dispuse unul deasupra celuilalt și sunt realizate ca un singur aparat de coloană. diametru diferit înălțime. Catalizatorul din prima (de sus) se deplasează în al doilea reactor, iar la al doilea la al treilea. Din partea de jos a reactorului, catalizatorul este transportat la regenerator. Schema fluxului tehnologic prezentat în Fig. 1U-4. Pompă Raw 5 este alimentat în schimbătorul alimentar 6, amestecat în prealabil cu gazul conținând hidrogen circulant, iar apoi intră în prima secțiune bobina cuptorului 7. I.S. încălzit la 520 ° C amestec gazosyrevaya a fost introdus în reactor 2. [c.42]

Compresorul de gaze cu hidrogen 10 este alimentat în unitatea de hidrotratare a materiilor prime și circulația unității de amestecare cu platforming materie primă înainte de schimbătorul de căldură 6. Numărul balanței de gaz bogat în hidrogen este derivat din planta. [C.42]

Udeks-nrotsess în cele mai multe cazuri, combinate cu platforming. Rezultatele aplicării metodei de extracție sunt prezentate în Tabelul udeks. 57. [c.108]

Ce greutate de gaz care conține hidrogen necesare pe zi, timp de trei platforming dacă 1 m este de 1,5 tone de hidrogen brut conținând gaz Performance platformiiga pz una rafinărie 1020 tone / zi. [C.61]

În primii patru ani de la al doilea război mondial nu a fost construit un singur nou catalitică industriale reformare. În 1949 a început să lucreze prima instalare comerciala a companiei platforming Yuniversl produse petroliere. Acest proces este conceput pentru conversia distilatelor de rasă drept în super-benzina. utilizate pe scară largă în industria de petrol și până la sfârșitul anului 1953 a început să lucreze 36 de plante platforming, cu o capacitate totală de 15.700 m pe zi. Multe dintre aceste plante sunt utilizate pentru producerea hidrocarburilor aromatice de benzen, toluen și xileni. [C.177]

In 60 th -70 ani, ca urmare a îmbunătățirii continue și tehnologia catalizatorilor (trecerea la alu clorurate - moplatinovym, dezvoltare bimetal platină -renievyh apoi polimetalice foarte activ, selectiv și catalizatori stabile) și strângere modul de optimizare a parametrilor (pentru presiuni izhenie de lucru și creșterea Temperatura în reactoare) au fost introduse și de înaltă performanță și procese mai eficiente platforming generații diferite, cu strat de catalizator sta1DIonarnym. [C.191]

instalații și periculoase pe gaz (instalarea platforming. cocsificabil, cracare termică. Alchilarea, desulfurization și seropolucheniya, baze petroliere. suprateran, capcana de ulei. turnuri de răcire, etc ..) sunt dispuse pe latura leeward, teritoriul uzinei. Nu așezați obiecte pe zonele periculoase de gaze cu urme mai mici decât mărcile în interiorul plantei. [C.63]

Reformarea catalitică vă permite să convertiți cu cifră octanică mică benzină în vysokooktayovye. Odata cu aceasta, prelucrarea fracțiuni înguste de benzină corespunzătoare, prin reformare catalitică se pot obține, hidrocarburi aromatice (benzen, toluen, xileni și etilbenzen), care sunt materii prime importante pentru industria petrochimică. Pentru aplicațiile industriale de reformare catalitică a obținut două tipuri de catalizatori oksidomolibdenovy (hidroformare) și platină (platforming). Procedeul se realizează într-un gaz care circulă mediu care conține 75-90% (vol.) Hidrogen. [C.85]

Construcția de modele matematice de chimice și obiecte tehnologice (1970) - [c.298]

Rate of Organic Chemistry (1965) - [c.436]

Cracking materiei prime din petrol și un Izd.3 de recirculare a gazelor de hidrocarburi (1980) - [c.192. c.204]

Tehnologie cauciuc sintetic (1987) - [c.116]

Catalizatori Technology (1989) - [c.145]

General Tehnologia chimica a compușilor organici (1966) - [c.66. c.147]

Tehnologia de prelucrare a petrolului și gazelor (1966) - [c.191]

Principiile de bază ale Organic Chemistry, Volumul 1 (1963) - [c.407]

Chimia și tehnologia sintezei organice de bază și petrochimică (1988) - [c.60. c.73]

Rate of Organic Chemistry (1967) - [c.436]

Chimia și tehnologia sintezei organice de bază și petrochimică (1971) - [c.83. c.86. c.99]

Organic Chemistry 1 971 (1 971) - [c.261]

Chimie organică 1,974 (1,974) - [c.216]

chimie organică Issue 6 (1972) - [c.216]

Petrochimie Sinteza Tehnologie Partea 1 (1973) - [c.87. c.91]

Teoria proceselor de sinteză organică și petrochimice de bază Edition 2 (1975) - [c.76. c.79. c.89]

Produse chimice și tehnologie de petrol si gaze Issue 3 (1985) - [C.0]

General Inginerie Chimică Volumul 2 (1959) - [c.473]