Oxidarea aliajelor de aluminiu

oxidarea chimică a aluminiului și a aliajelor sale

Învelișul de oxid de pe aluminiu și aliajele sale se obține în soluții slab alcaline, fosfat-oxid, oxid cromati și fosfat cromati. Ultimele trei echipe sunt acum a primit cea mai mare cerere. În funcție de compoziția aliajului tratată și soluția peliculogene aplicată, caracterizată prin proprietăți anticorozive și colorație. Cel mai bun strat protector caracterizat prin abilitatea obținută pe baza de acid cromic și soluție de fluorură, mai puțin de film rack de format în soluțiile care conțin acid fosforic, acid cromic. În primul caz, învelișul conține compus de crom șase valență și colorate într-o culoare galben-aurie, al doilea - includ compuși de crom trivalent și au o tentă verzuie.

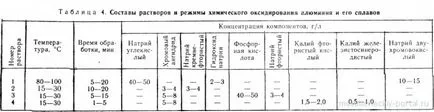

Tabel. 4 prezintă conținutul soluție cromatul slab alcalin și acid.

În soluție 1 la începutul oxidării sale operație este realizată la o temperatură de 80 ° C și apoi temperatura a fost ridicată la 100 ° C și a crescut timpul de procesare la 10-20 minute. Violarea compoziția soluție optimă și modul de funcționare conduce la o deteriorare semnificativă a calității stratului de oxid. O concentrație prea mare de soluție sau temperatură ridicată cauza formarea alcalină a filmului friabil. O creștere mare a lungimii de oxidare poate cauza gravura metal. La concentrații scăzute de film subțire de temperatură scăzută alcaline sau formate, vopsite în decolorarea culorii.

În lipsa necesarului pentru prepararea soluției de cromat de sodiu Na2 Cr04 poate fi preparat prin reacția anhidridei crom sau cromatul bi-sodiu cu un alcalin.

filme color obținute prin oxidare chimică, depinde în mare măsură de grosimea și compoziția aliajului prelucrat. Filme subțiri au slabozheltuyu la culoare verzuie, mai gros devine albicioasă. Aditivi de aliere la aliajul contribuie la formarea de filme mai întunecate.

Nu este recomandat pentru prepararea soluțiilor oksidirovochnyh apa dură deoarece sarea de calciu conținute de acestea pot fi încorporate în film, ceea ce duce la aparitia petelor albe.

În soluție 2 oxidarea este efectuată la o temperatură de 15-30 ° C, dar de temperatură de cel puțin generatoare acesteia a fost ridicată la 80-90 ° C, iar timpul de tratament este crescut la 15-20 min.

După produșii de oxidare se spală rapid mai întâi în apă curentă și apoi în apă caldă și se usucă într-un cuptor sau cu aer sub presiune. Temperatura apei de spălare și aerul comprimat este menținută în 50-60 ° C. La temperaturi mai mari, se deteriorează calitatea filmelor și poate avea loc distrugerea lor.

Pentru a mări capacitatea de protecție a acoperirii de oxid direct după operația de spălare se efectuează de umplere de film prin scufundarea produsului la temperatura camerei într-o soluție care conține 18-20 g / l SrOz.

Într-o soluție de 3-fosfat film de oxid format. În care raportul dintre concentrația cromatului CrO3 și fluoruri F - ar trebui să fie în intervalul de 0,2-0,4. Ca soluție în curs de dezvoltare ar trebui să crească durata produselor de tratare în aceasta la 30 minute. Excesul de soluție de temperatură de oxidare optimă și durata poate determina apariția unor pete albe opace pe film.

acoperiri cu oxid-fosfat sau aluminiu și aliaje Amts. Amg au o culoare verde deschis. Imediat după preparare, acestea sunt foarte sensibile la vapori de apă, care provoacă apariția de pete albe. De aceea, după oxidare și spălare în apă, înainte de introducerea produsului într-un dulap de uscare cu lor urme de suprafață umiditate este îndepărtat cu aer comprimat uscat. Astfel, este imposibil de a permite o puternică presiune a jetului de aer, ca filmul umed este mecanic fragil și poate fi distrusă. Uscarea a fost efectuată la 50-60 ° C,

film de oxid de calitate slabă este îndepărtată prin tratarea produsului cu fosfat timp de 5-10 minute la 90-95 ° C într-o soluție care conține 150-180 g / l de anhidridă cromică.

O soluție de 4 utilizată pentru a produce așa-numitele filme de oxid conductive. Acestea sunt caracterizate prin rezistență electrică redusă și sunt, prin urmare, adecvate pentru protecția împotriva coroziunii produse care nu permit aplicarea de acoperiri izolatoare. Filmele rezultate au o culoare galben pal colorație, iridescent. Schimbarea intensitatea culorii, formarea stratului liber este un semn că a dezvoltat o soluție și trebuie înlocuită cu proaspăt preparat.

Produsul tratat în soluție 4 se spală cu apă și apă, apoi calde menajere, se usucă în aer cald, la început și după aceea într-un cuptor de uscare la o temperatură de 50-60 ° C timp de 3-4 ore sau la temperatura camerei timp de 24 h. Așa cum se utilizează pentru uscarea aer produse oxidate, în toate cazurile, trebuie să fie purificate în prealabil de umiditate și murdărie.

acoperiri viscoși soluție 4 obținute pot fi îndepărtate de pe suprafața produsului prin înmuiere timp de 1-2 minute în acid azotic diluat cu apă în raport 1: 1.

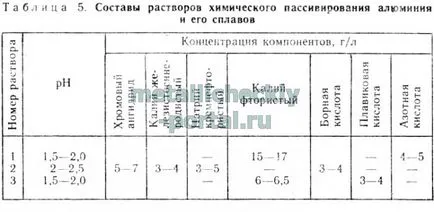

In industria de automobile și alte pentru a proteja împotriva coroziunii aliajelor de aluminiu utilizate pasivare chimică. Tabel. 5 prezintă conținutul soluțiilor respective. Pentru prelucrarea aliajelor de siliciu este de preferat să se folosească o soluție de 2, aliaj de aluminiu - cupru, aluminiu - cupru - siliciu - soluție 1. în unele plante au fost folosite aceste soluții pentru protecția împotriva coroziunii a articolelor din silumin, în loc de anodizare un electrolit cromatul care este fezabilitatea esențială beneficii. Pasivizare se efectuează timp de 3-5 minute la o temperatură de 20-25 ° C

După tratament în produsul soluția pasivizare se spală în cald, de preferință, apă demineralizată și se usucă în aer.

Pentru a testa proprietățile de protecție ale filmului, puteți utiliza testul la fața locului. Așa cum este utilizat pentru această soluție conține 40 ml dintr-o soluție de sulfat de cupru 0,5 M, 20 ml de clorură de sodiu 10%, 0,8 ml de soluție de acid clorhidric 0,1 M (la sonda Akimov). Picătura se aplica pe un produs pasivizat suprafață curată. Soluția de reacție este filmul său de distrugere care apare pentru a schimba culoarea de la albastru la picătură maro - contactul cupru aluminiu este eliberat. Filmul este considerat a fi satisfăcătoare, în cazul în care pata maro nu apare în 20 de secunde.

Cea mai comuna problema cu solutia pasivare - aparitia petelor albe pe film, formând un film liber. În primul caz, cea mai probabilă cauză este utilizarea pentru prepararea soluției și spălarea produsului cu apă dură sau articole de degresare insuficiente, în al doilea caz - valoare prea mare pH-ului soluției de pasivizare. Eliminarea de filme de proastă calitate sunt 40-50% acid azotic. Se va aprecia că produsele repetate pasivizare după îndepărtarea lor de pe suprafața filmului este dificilă.

În timpul funcționării, soluțiile pentru a evita pătrunderea cupru, zinc, staniu. Pentru a încărca articole în baia folosind adaptari de titan sau aluminiu.

oxidarea electrochimică a aluminiului și a aliajelor sale în electrolit acid sulfuric

Modul de electroliză este selectat pe baza compoziției aliajului tratat. Aluminiu și metal placat anodizat, la o densitate de curent de 1-2 A / dm 2 și o tensiune de baie de 10-15 V, siluminului și duraluminiu - la 0,5-1,0 A / dm2 și electrolit temperatură 12-20 V. toate cazuri trebuie să sape 15-22 ° C. Excesul duce la o scădere a durității acoperirii, scăderea grosimii sale marginale, crescând porozitate. Prin oxidare cu umplutură cromatul durată ulterioară electroliza filmului este de 30-40 de minute, în cazul adsorbtiv film de colorare vopsele organice - 50-60 minute. Pentru articole realizate de-a doua clasă de exactitate, durata de oxidare se reduce la 20-30 de minute. articole anodizare configuratii complexe sau cu găuri de diametru mic se realizează la un curent de densitate anodică de 0,5 A / dm2 și timpul electrolizei de 40-50 min.

În aceleași condiții de electroliză pentru a forma acoperiri de oxid de aluminiu cu grosime mai mare decât aliajele sale. Cele mai multe formarea peliculei lent apare pe aliaje de aluminiu cu siliciu. Având în vedere acest fapt, la oxidare într-o baie simultan să fie încărcate produsele fabricate din același material. Dacă supus articolelor tratament simultan diferite aliaje de aluminiu, care, datorită distribuției inegale a curentului între ele și diferite condiții de formare a filmului nu este întotdeauna posibil să se obțină întregul produs discontinuu dorit grosimea stratului de oxid și proprietăți.

Catozii utilizate în sulfuric acid electrolitic plumb sau înalt aliat marca oțel 12X18H9T.

Oxidarea în electrolit acid sulfuric poate fi realizată folosind atât curent continuu și alternativ de frecvență industrială. În acest ultim caz utilizați mai complet volumul electrolitului crește încărcarea simultană a produselor în baie mărește densitatea maximă admisibilă de curent. Concentrația de acid sulfuric poate fi redusă la 130-150 g / l. oxidarea aluminiului este realizată la o densitate de curent de 1,5-2 A / dm 2. aliajelor de aluminiu la 1,2-2,0 A / dm 2, la o tensiune de baie de 25-28 durată V. Electroliza 30-60 minute. Atunci când se utilizează trei faze de curent alternativ densitatea curentului la tijele extreme electrod baie cu 20-25% mai mici decât media bar.

Corectura electrolit sulfat realizează adăugarea periodică de acid sulfuric. Cuprul este depus pe catod de plumb de la o densitate de curent de 0,1-0,2 A / dm 2. Pentru a îndepărta impuritățile din aluminiu folosind o rășină schimbătoare de cationi KU2-8. Scutirea de proces electroliți din aceste impurități mai dificile, consumatoare de timp și de mică utilitate practică. Costul redus al soluției de acid sulfuric permite înlocuirea completă cu o deteriorare semnificativă a performanței.

Deoarece procesul de oxidare este la un potențial ridicat și a curentului consumat pentru evacuarea ionilor de oxigen și la oxidarea curent alternativ - și hidrogen, electroliza însoțită de o evoluție puternică de gaz și vapori de solvent. Pentru a reduce acest adăugat la electrolit de 0,5-3 g / l OD medicament-7 sau OP-10 sau 0,01-0,1 ml / l dintr-un silicon lichid PMS-200, care joacă rolul unui defoamer. Adăugarea acestor componente pentru a simplifica funcționarea de preparare a produselor, înainte de oxidare.

Așa cum sa arătat mai sus, formarea stratului de oxid, spre deosebire de procesele de placare din metal are loc prin creștere film în profunzime la metal - filmul. Stratul de oxid nu este aplicat pe metalul din exterior, dar pe măsură ce crește din acesta. În consecință, contaminarea pe suprafața metalică, înainte de oxidare nu va fi un obstacol pentru obținerea unui strat de oxid durabil și adeziunea sa la substrat. Dacă electrolitul acid sulfuric pentru a adăuga 3-5 g / l de OP-10 sau 0,01-0,1 ml / L PMS-200, care va facilita îndepărtarea murdăriei de pe suprafața metalică, oxidarea poate fi efectuată fără prelucrare chimică atentă degresare, decapare și clarificarea aliaj. Acest lucru face posibil pentru a reduce semnificativ timpul ciclului de obținere a acoperirilor de oxid. Rețineți, totuși, că aspectul produsului oxidat va depinde de starea inițială a suprafeței care este prelucrată sau furnizată nu este întotdeauna suficient de satisfăcătoare. Prin urmare, acest proces de oxidare tehnologic de realizare poate fi utilizată doar pentru produsele gruboobrabotannyh atunci când nu este necesar aspectul decorativ suprafețelor lor.

Pentru a spori capacitatea de protecție a filmelor de oxid formate în electrolit acid sulfuric la acesta se adaugă 10-30 g / l de acid oxalic. Tensiunea celulei, în acest caz, poate fi de până la 30-40 V. Pentru a îmbunătăți proprietățile acoperirilor menționate este prevăzut un electrolit sulfuric oxalat amestecat cu aditivi de nitrați și compuși organici ai următoarea compoziție (g / l): 180-250 acid sulfuric, acid oxalic, 10-20, 1,5-2,5 azotat de magneziu, nitrat de mangan 1,5-2,5, 0,2-1 hexamină, prezența nitraților în soluție previne formarea de linii întunecate și pete în timpul procesării aliajelor de aluminiu. Electroliza a fost efectuat la 15 până la 30 ° C, densitatea curentului anodic de 1-2,5 A / dm 2. Tensiunea de 15-20 V. Îmbunătățirea capacității stratului protector de oxid se realizează prin adăugarea de electrolit acid sulfuric la 10-15 g / l sodiu-potasiu -vinnokislogo.

În literatura de specialitate există recomandări privind utilizarea pentru oxidarea aliajelor de aluminiu este relativ soluții de acid sulfuric concentrat, la un moment inițial de înaltă densitate și electroliză mic curent. Pentru aliajele obținute prin deformare plastică electrolit utilizat conținând 475-500 g / l de acid sulfuric, la o temperatură de 20-22 ° C, o densitate de curent de 10 A / dm 2. Tensiunea de 13-15 V și durata tratamentului de 7-10 min. Anodizare aliaje de turnare la acid sulfuric se adaugă 0.5-1.0 g fluoborate / l amoniu și electroliza plumb cu același mod, dar reducând durata de 5-7 minute. Informații despre utilizarea industrială a acestei recomandări nu este încă disponibilă.

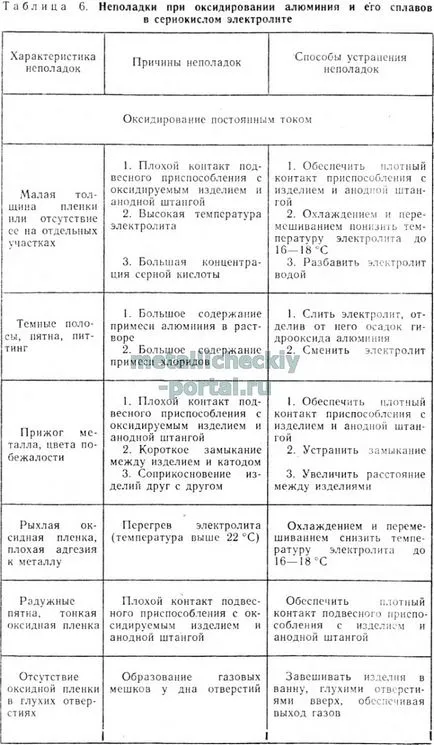

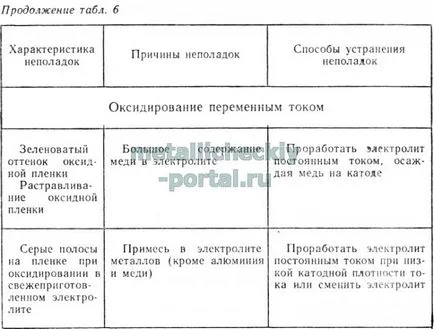

Tabel. 6 prezintă caracteristicile problemelor întâlnite în oxidarea aluminiului și a aliajelor sale în electrolit acid sulfuric de curent alternativ și constante, cauzele și remedierea acestora.