Mașină de automatizare colmatare - termen de hârtie, pagina 1

Optimizați setările controlerului

Analiza sistemului de stabilitate și de control al calității

Referințe

Procesul tehnologic de țesut este caracterizat ca porțiunea cea mai multicalculator a întreprinderilor textile, precum și pentru el pe deplin trăsăturile caracteristice ale producției în masă. Vezi fibre reciclate (bumbac, lână, mătase, de in) nu are aproape nici un efect asupra setului de echipamente de proces și cantitatea de automatizare a proceselor.

Dezvoltarea rapidă a industriei de anvelope, chimice, rafinarea petrolului si petrochimie sunt indisolubil legate de mai mult de lucru pe automatizare.

O varietate de mijloace tehnice de automatizare, produse de industria de instrumente interne, cunoștințe în profunzime a proceselor de inginerie chimice, precum și teorie destul de bine dezvoltat de control automat poate pune în aplicare cu succes de automatizare.

Sarcinile care pot fi rezolvate cu automatizare în instalații moderne pentru producția de anvelope sunt extrem de complexe și necesită cunoștințe de specialitate nu numai dispozitive de diferite instrumente, dar, de asemenea, principiile generale ale elaborării de sisteme de control automat.

Automatizarea conduce la îmbunătățirea principalilor indicatori de eficiență de producție: creșterea numărului, îmbunătățirea calității și reducerea costurilor produselor. Introducerea echipamentelor automate oferă produse de înaltă calitate, mai puține deșeuri și reducerea deșeurilor costurilor materiilor prime și a energiei, reducerea numărului de lucrători principali, o reducere a costurilor de capital pentru construirea de clădiri (producție este organizată în aer liber), prelungirea perioadelor de întreținere de rezervă pentru echipamentul de lucru (echipamentul funcționează în condiții optime, au fost luate în considerare în calculul și fabricarea acestuia).

Exploatație unor procese moderne este posibilă doar în cazul în care sunt complet automatizate (de exemplu, procesele din centralele electrice nucleare și în cazane de înaltă presiune de abur, procese de dehidrogenare, și altele.). Cu control manual asupra unor astfel de procese de cea mai mica jena un om și impactul lui prematură asupra procesului poate duce la consecințe grave.

Introducerea de dispozitiv automat speciale facilitează funcționarea fără probleme a echipamentului, exclude cazurile de rănire, previne poluarea aerului și a apelor uzate industriale.

În industria anvelopelor, automatizarea o atenție specială. Acest lucru se datorează complexității și viteze de curgere ridicate a proceselor, sensibilitatea lor mare la modul de perturbații, condițiile de funcționare NOCIVITĂȚII, explozie și pericol de incendiu materiale reciclabile, etc.

Descrierea 1.1 Procesul

Rasucire este supus firul de bază, în care, după rebobinare bobinele furnizat la adâncituri separate. Colmatare - o etapă intermediară în prepararea fundamentelor războiului de țesut. Colmatare - fire de unire cu un număr mare de lichidare bobinelor o colmatare un pachet.

În procesul de colmatare a colmatare sau cu role fascicul de țesut urzeală este înfășurat un anumit număr din lungimea filamentului calculat.

Există 3 moduri de deformare:

Metoda constă în următoarele - porțiunile de urzeală sunt înfășurate pe rolele colmatare (. M1 + m2 + ... + mn) Cu un anumit număr de filamente care formează șarja (n role) la numărul total de fire egal cu numărul de fire pe un navoe țesut (Cantitate mi = Mo) partid colmatare pe role zsya anumit număr de role cu numărul total de fire egal cu numărul de fire pe un navoe tesut. Partionnoe rasucire se aplică în cazul tehnologiei condițiile necesare fire de dimensionare (pentru fire x / bumbac, o lenjerie, fire de lână pieptănată, fibre și fire textile artificiale și sintetice).

Esența procesului - cu un număr mare de bobinelor înfășurarea firelor sunt înfășurate pe benzi separate pentru tambur speciale. Numărul total de filamente în benzi (m1 + m2 + .... + Mn) egal cu numărul de fire pe un navoe tesut. Apoi, toate benzile simultan inoculate cu colmatare cu role în fasciculul de țesut urzeală. se utilizează metoda de bandă: pentru fire de lână ca hardware-ul are o mare densitate liniară și dimensionarea (deșeuri în acest proces minim, fire de lână calitative și alte tipuri de materii prime și mai scumpe.); când colmatare mătase arta pe o grindă, dacă un număr mare de filamente (10-12 mii sau mai mult.); colorate când urzirea firelor de, adică fundații cu modul, în cazul unui web complex. Elementele de bază de moda - o secvență de fire colorate de la baza.

Este folosit pentru a pregăti bazele țesături tehnice. Esența procesului - cu un număr mare de bobinele înfășurării firului sunt înfășurate pe secțiuni separate (cu o lățime mică a umpluturii). Numărul total de filamente încrețite în secțiuni egale cu numărul de fire pe un navoe tesut. Secțiunile individuale sunt stabilite pe un arbore comun și formează fasciculul de țesut urzeală.

Masina de colmatare SP-140 este format dintr-un rastel (colmatare cadru) și cele mai multe mașină colmatare. Creel este conceput pentru a găzdui role. Se compune din două secțiuni (aripi) situate în raport cu aparatul la un anumit unghi, la o distanță de 1.5-2 m de aparat. Dimensiunile rastel depind de marca (capacitate). Capacitatea Creel - numărul maxim de role lucrătorilor, care pot fi plasate pe Creel. Pe rastel plasate pe rafturi speciale mosoare, dispozitive de tensionare și rânduri pentru distribuția firelor.

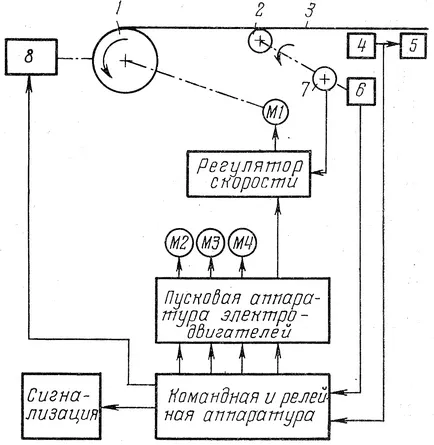

Figura 1. Schema bloc a mașinii colmatare.

Figura 1 prezintă un bloc de control al mașinii diagrama colmatare. Transmisie colmatare cu role 1 este realizată de motorul M1. rata care poate fi modificată prin intermediul controlerului de viteză. Ca un astfel de motor aplicat motor de curent continuu, cu viteza de control tiristor sau amplificatoare magnetice. Mai mult, pentru transformarea instalare rastel bobinoderzhateley și prindere colmatare cu role flotor montat trei suport motor asincron M2, M3 și M4. care au un control independent.

Pentru a stabiliza viteza de sistemul de colmatare utilizat liniar de măsurare rola 2, care se rotește sub acțiunea firelor de urzeală 3. Ruloul de măsurare 2 este cuplat cinematic cu tahometru 7 și contra 6. imagini tahogenerator ieșire 7 conectat la o intrare de comandă a regulatorului de viteză. Astfel, ca de operare rola deformării timpului nu numai că mărește diametrul său, dar viteza liniară a filamentelor, ceea ce determină o creștere a producției EMF tahogenerator 7. Datorită feedback negativ de intrare de viteză la regulatorul de viteză, viteza motorului M1 este redusă și liniară viteză colmatare Ea rămâne constantă. Pentru a controla ruperea firelor pe aparat are un dispozitiv de reglare a tensiunii firului 4 de tip pârghie, conectat la circuitul de semnalizare 5 locuri de rupere a firului. Atunci când ruperea unuia dintre filamentele cu dispozitiv de reglare a tensiunii este introdus la circuitul de comandă a motorului, care cauzează oprirea. În scopul decelerării rapide a mașinii sunt prevăzute comutator de frână banda 8 și dinamică de frânare motor de curent continuu prin deconectarea ancorei de la sursa de alimentare și scurtcircuitarea-l la rezistor de frânare. Astfel, efectul combinat al frânei mecanice și dinamice oferă o oprire eficientă a mașinii.

De când oprirea autovehiculului toate firele de urzeală la curbare, dispozitivul de reglare a tensiunii 4 este pornit numai după pornirea mașinii, atunci când toate firele sunt întinse.

Circuitul de comandă, de asemenea, oprește mașina este prevăzută cu cel primirea unui semnal de operare în timp imagini contor 6 baze predeterminate Footage sau îngrădirilor ușilor la deschidere

Cerințele sunt indicatori calitativi necesare pentru a fi îndeplinite de sistemul exprimat de către sistemul de control automat, și reflectă scopul lor. Orice sistem automat ar trebui să fie stabil. Cu toate acestea, nu orice sistem stabil este adecvat scopului. Alte cerințe (caietul de sarcini) pot fi împărțite în două grupe: calitate de performanță de control; caietul de sarcini. Principalele caracteristici care determină controlul calității de tranziție se leagă caracteristica, printre ele sunt precizia de control (în cele mai multe cazuri, pentru a determina starea de echilibru, atunci când unitatea de expunere în trepte astfel de caracteristică este acuratețea statică) și indicatori de calitate dinamice: timp de control (viteză); depășire; Numărul de oscilații în timpul regulamentului.

Sisteme de control automate, care funcționează la influențe aleatorii, principalul indicator al calității managementului este precizia, caracterizată printr-o deviere sau o eroare standard de variație. fiabilitate, costuri, dimensiuni pot fi atribuite caracteristicilor tehnice, în masă, performanța energetică, timpii morți din cauza spargerii, etc ..

1.2 Justificarea monitorizarea și controlul automat

Pentru a fundamenteze proprietăți tehnice bune posedat pentru un proces de colmatare, următoarele cerințe:

În procesul de colmatare nu ar trebui să se deterioreze proprietățile fizice și mecanice ale firelor textile sau fire.

Tensiunea in firul scurrying trebuie să fie aceeași pe cât posibil constant pe parcursul întregului proces.

Lungimea colmatare trebuie calculată din colmatare rolele trebuie să aibă un număr întreg de fascicule de țesut urzeală.

sub formă de lichidare trebuie să fie strict cilindrice de înfășurare și densitatea specifică trebuie să se potrivească cu valoarea primită.

procesul de colmatare de performanță ar trebui să fie deșeurile maxime și minime.

1.3 Cerințe pentru sisteme automatizate de control și management