Decupare cu plasmă din metal

Decupare cu plasmă este o fuziune a metalului fiind tăiat de căldura generată de arcul de plasmă comprimat, topitură și îndepărtarea viguroasă a jetului de plasmă.

notație standard,

PAC - Plasma Arc de tăiere - plasmă de tăiere cu arc

Plasma de tăiere Tehnologie

Plasma este un gaz ionizat la temperatură ridicată, capabilă să conducă un curent electric. Arcul de plasmă se obține de la normal într-un dispozitiv special - plasmatron - ca rezultat al compresiei sale și injectarea gazului de plasmă în ea. Există două scheme:

- tăierea cu plasmă-arc și

- Tăierea cu jet de plasmă.

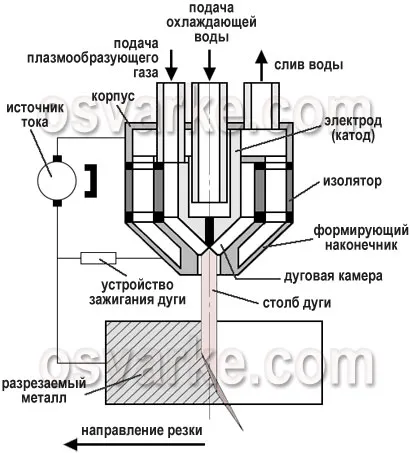

Figura. schema de tăiere cu plasmă

In plasma de taiere cu arc electric între electrod neconsumabil și metal fiind tăiate (arc direct) cu arc. coloana de arc este combinat cu jetul de plasmă de mare viteză, care este format din gazul de intrare, care este încălzit și ionizat de arc. Energia utilizată pentru tăierea unul dintre locurile din apropierea electrozilor arcului, coloana de plasmă și efluentul din acesta torță.

Când arcul de tăiere cu jet de plasmă între electrod și formarea vârful torței de plasmă și obiectul care urmează să fie prelucrat nu este inclus în circuitul electric (arc acțiune indirectă). O parte a coloanei arcului de plasmă este îndepărtată din torță sub formă de jet de plasmă de mare viteză și în care energia este utilizată pentru tăiere.

Arcul de plasmă de tăiere este mai eficientă și este utilizat pe scară largă pentru prelucrarea metalelor. Tăierea cu jet de plasmă este utilizat foarte rar și, în principal pentru prelucrarea materialelor nemetalice, deoarece acestea nu trebuie neapărat să fie conducătoare de electricitate.

Diagrama mai detaliată a torței de plasmă pentru arc de plasmă de tăiere prezentat în figura de mai jos.

Figura. Conducerea unelta de taiere

In cazul in care camera plasmatron arc este cilindric cu un canal de evacuare cu diametru mic care formează un arc de plasmă îngustată. Electrodul este în mod normal, situat în partea posterioară a camerei de arc. Direct arc de excitație plazmogeneriruyuschey între electrod și metalul fiind tăiat de obicei este dificil. Prin urmare, primul dintre electrod și vârful torță aprins arc de serviciu. Apoi este suflat dintr-o duză, și de tăiere a arcului de lucru apare la un produs de contact torta ei, iar arcul este oprit datoria.

coloană arc umple este format dintr-un canal. Camera cu arc electric este alimentat cu gaz de plasmă. Este arc încălzit ionizează și prin termici crește expansiune în valoare de 50-100 de ori pe care o face să curgă din duza torță la o viteză de 2-3 km / c sau mai mult. Temperatura în arc de plasmă poate ajunge la 25,000 la 30,000 ° C.

Foto. Decupare cu plasmă din metal

Electrozi pentru tăiere cu plasmă sunt realizate din cupru, hafniu, tungsten (activat ytriu, lantan sau toriu), precum și alte materiale.

Foto. Duzele (în secțiune) pentru tăiere cu plasmă - cupru (stânga) și inserați de tungsten cupru companie Thermacut (dreapta)

Cantitatea de căldură necesară pentru topirea decupajului (capacitatea termică efectivă Qr). Ea vine din coloana cu arc de plasmă și este dată de:

unde Vp - viteza de taiere (cm / s);

F - aria suprafeței de metal topit (cm 2);

γ - densitatea de metal (g / cm3);

c - capacitatea termică a metalului, J / (g · ° C);

Tm - temperatura de topire de metal (° C);

T0 - temperatura metalului înainte de tăiere (° C);

q - căldura latentă de topire (° C).

vp Artwork · F · γ determină masa metalului topit pe unitatea de timp (g / s). Pentru o anumită grosime din metal are o valoare numerică specifică a capacității calorice efective Qr. sub care procesul de tăiere este imposibilă.

Debitul de plasmă, eliminând metal topit crește odată cu creșterea debitului de gaz de plasmă și intensitatea curentului și scade odată cu creșterea diametrului duzei torță de plasmă. Se poate ajunge la aproximativ 800 m / s, la o intensitate a curentului de 250A.

Gazele care formează plasma

capacităților tehnologice de proces de metal tăiere cu plasmă (viteză, calitate, etc.), și caracteristicile principalelor componente ale torțele cu plasmă sunt determinate în primul rând de mediul de formare a plasmei. Influența compoziției mediului de formare a plasmei asupra procesului de tăiere:

- prin schimbarea compoziției mediului poate fi reglată într-o gamă largă de energie termică eliberată în arc, deoarece la o geometrie specifică a duzei și o compoziție curentă dată coloanei medie specifică intensitatea câmpului electromagnetic din interiorul și exteriorul arcului duzei;

- compoziția mediului de formare a plasmei are cea mai mare influență asupra valorii curentului maxim admisibil al raportului la diametrul duzei, care permite reglarea densității curentului în arc, magnitudinea fluxului termic în cavitatea tranșarea și, astfel, determină lățimea de tăiere și tăiere de viteză;

- compoziția amestecului de formare a plasmei depinde de conductivitatea, determină eficiența foaie de transfer de căldură fiind tăiate, în arc selectat;

- în unele cazuri, energia termică considerabilă este aditiv eliberat ca urmare a interacțiunii chimice a mediului de formare a plasmei cu metalul tăiat (care poate fi proporțională cu puterea arcului electric);

- mediu în contact cu metalul topit de formare a plasmei face posibilă modificarea viscozității, compoziția chimică, valoarea tensiunii de suprafață;

- selectarea compoziției mediului de formare a plasmei, este posibil să se creeze condiții optime pentru îndepărtarea metalului topit din cavitatea tăiat și pentru a preveni podplyvaya pe marginile inferioare ale foii tăiate, sau ceea ce le face ușor detașabile;

- compoziția mediului depinde de natura proceselor fizico-chimice asupra adâncimii de tăiere și pereții stratului saturat cu gaz, cu toate acestea, pentru anumite metale și unele aliaje, un amestec de formare a plasmei invalid (de exemplu, conține hidrogen și azot, în cazul tăierii de titan); amestecuri de asemenea, gama permisibil se îngustează odată cu creșterea grosimii foii tăiate și conductivitatea termică a materialului.

Compoziția mediului de de formare a plasmei dependente și specificații:

- (metoda de montare în catod torță de plasmă și intensitatea răcirii sale), materialul catodic și structura de asamblare catod;

- proiectarea sistemului de răcire a duzei;

- sursa de alimentare, precum și forma caracteristicilor sale statice externe și proprietățile dinamice;

- echipamente de circuit de control, deoarece compoziția și debitul de gaz de plasmă determină complet calendarul diagramă de formare a unui arc de lucru.

Atunci când alegeți un mediu de formare a plasmei este de asemenea important să se ia în considerare costul procesului și raritatea materialelor utilizate.

Tabel. Cele mai comune gaze formatoare de plasmă

Tăierea cu utilizarea aerului ca mediu numit de tăiere cu plasmă de aer de formare a plasmei.

Echipament pentru taiere de metal cu plasma

De taiere cu plasma este fezabil economic pentru tratamentul:

- aluminiu și aliajele sale la 120 mm;

- cupru până la 80 mm grosime;

- aliaj și oțel carbon până la 50 mm grosime;

- fier până la 90 mm grosime.

Dispozitivul de tăiere are aproape maxim la marginea metalului tăiat. După ce faceți clic pe comutator lanterna arc taxă aprins inițial, și apoi de tăiere cu arc și de tăiere începe procesul. Distanța dintre suprafața tăiată de metal și suprafața frontală a vârfului tăietor trebuie să rămână constantă. Arc să fie orientată în jos și, în general, perpendicular pe suprafața foii tăiate. Cutter mutat încet de-a lungul liniei de tăiere planificate. Viteza de deplasare trebuie să fie reglată astfel încât scânteile au fost vizibile pe partea din spate a metalului tăiat. Dacă acestea nu sunt vizibile din partea din spate, atunci metalul nu este tăiată prin care se poate datora curentului insuficient, viteza excesivă sau mișcarea jetului de plasmă nu este orientat la un unghi drept față de suprafața foii tăiate.

Pentru o tăietură curată (practic zgurii fără tăiere metal și tulpina), este important de a alege viteza de taiere dreapta si curentul. Acest lucru se poate face o încercare de câteva reduceri la un curent mai mare, reducându-l dacă este necesar, în funcție de viteza. La o viteză mare de tăiere curent sau scăzută este supraîncălzire metalul fiind tăiat, ceea ce poate duce la formarea de scară.

Aer tăiere cu plasmă din aluminiu este în general utilizat ca piesă de lucru în timpul pieselor de separare pentru prelucrare ulterioară. De bună calitate a tăieturii este de obicei realizată numai pentru grosimi de până la 30 mm, la un curent de 200 A.

Taiere cu plasma de cupru poate fi realizată în azot (cu o grosime de 5-15 mm) și aer comprimat (pentru o grosime mică și medie), amestec argon-hidrogen. Deoarece cuprul are o conductivitate termică și o capacitate termică ridicată, este necesar să se ocupe de arc mai puternic decât oțelurile de tăiere. Atunci când muchiile de tăiere cu plasmă de aer sunt formate pe cupru ușor de îndepărtat excesul de metal (granule). Alama Tăierea are loc la o rată mai mare (20-25%), folosind aceleași gaze formatoare de plasmă și cupru.

Taiere cu plasma de oțel înalt aliat este eficient numai pentru grosimi de până la 100 mm (Flux de oxigen folosit pentru tăierea grosimi mari). Cu o grosime de 50-60 mm se poate aplica aer plasma de taiere si decupare manual sub azot, la grosimi mai mari de 50-60 mm - amestec de azot-oxigen.

Tăierea din oțel inoxidabil până la 20 mm grosime poate fi realizată în azot, 20-50 mm grosime - în amestec azot-hidrogen (50% azot și 50% hidrogen). De asemenea, este posibil să se utilizeze aer comprimat.

Taiere cu plasma din otel carbon redus este cel mai eficient în aer comprimat (în special pentru grosimi de până la 40 mm). La grosimi mai mari de 20 mm pot fi tăiate în amestecuri de azot și azot-hidrogen.

Tăierea oțelurile carbon folosind aer comprimat (de obicei, la o grosime de 40-50 mm), oxigen și amestec azot-oxigen.

Tabel. Modurile de ghidare a aerului de tăiere cu plasmă din metal

Avantajele de taiere cu plasma, comparativ cu metodele de tăiere a gazelor

- mult mai mare de taiere de metal viteza de grosime mică și medie;

- versatilitate - taiere cu plasma este utilizat pentru tratamentul oțelurilor, aluminiu și aliajele sale, și aliaje de cupru, fonta si alte materiale.

- tăieturi precise și de înaltă calitate, și, în cele mai multe cazuri, eliminate sau reduse de prelucrare ulterioară în mod semnificativ;

- eficiența de tăiere cu plasmă de aer - nu este nevoie de gaze scumpe (acetilena, oxigen, propan-butan);

- capacitatea de a tăia părți de formă complexă;

- un foarte scurt timp de ardere (pentru tăiere cu oxigen ia o preîncălzire lungă);

- mai sigur, pentru că nu există butelii de gaz explozive;

- nivel scăzut de poluare a mediului.

Figura. Velocity plasma aerului din oțel carbon de tăiere în funcție de grosimea și puterea arcului.

Dezavantajele taiere cu plasma, comparativ cu metodele de tăiere cu gaz:

- grosimea maximă a tăieturii este în mod tipic 80-100 mm (proces de tăiere cu oxigen poate fi fonta si otel la aproximativ 500 mm);

- mai scumpe si echipamente complicate;

- creșterea cerințelor de întreținere;

- unghiul de deviere de la perpendicularitate tăieturii nu trebuie să depășească 10-50º în funcție de grosimea parte (în caz contrar se extinde în mod semnificativ tăiat, ceea ce duce la o deteriorare rapidă a consumabilelor);

- practic nici o posibilitate de utilizare a două tăietori mână conectate la o singură unitate;

- a crescut de zgomot din cauza gazului de expirare de plasmatron la viteza transsonice;

- descărcare azot nociv (folosind azot) - pentru a reduce produsul inainte este scufundat în apă.

Foto. Probele obținute din tăierea cu plasmă - o rezoluție înaltă (sus) și normale (de mai jos). În partea superioară a eșantionului un unghi ascuțit superior, iar colțul de sus din partea inferioară a eșantionului rotunjit.