Carbonitrurare (cianurarea gaz)

Tehnologia de tratament termic al metalelor

Informații generale. Când cianurare gaz numit carbonitrurare se realizează saturarea simultană a suprafeței oțelului membru cu carbon și azot. Pentru detalii în acest sens sunt încălzite într-un mediu constând din ciment și amoniac gazos, adică. E. carbonitrurare combină procesele de carburare a gazului și nitrurare.

Comparativ cu carbonitrurare cianurare lichid are următoarele avantaje: 1) siguranța procesului (fără sare cianură de otrăvitoare); 2) Posibilitatea procesului de reglementare (schimbare cantități de gaz de alimentare ciment și amoniac); 3) Procesul de cost redus (ciment costul amoniac gazos și reduce costul de săruri de cianuri).

Comparativ cu nitrocarburizing gaz carburare are și avantaje: temperaturi de proces mai mici (840- 860 ° C în loc de 900-950 ° C) durata procesului de jos, selecție minimă funingine mari părți uzură, mărind durata de viață a cuptorului și reducerea consumului de combustibil (ieftinirea proces). Carbonitrurare separat într-o temperatură ridicată (pentru detalii privind oțelul structural) și temperatură scăzută (pentru scule de oțel de mare viteză de tăiere).

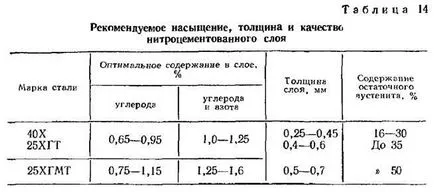

Rezultată carbon activ și atomii de azot sunt adsorbiți și difuzate în suprafața părții interioare. Prin carbonitriding necesară pentru a regla gradul de suprafață

modificări oarecum. În lipsa capacității automate atmosfera dispozitivelor de control al azotului necesar să se reglementeze strict furnizarea de amoniac. Amoniacul este alimentat în ultima etapă de saturație.

Schema de sistem automat de control 21 paleți Unitate bezmufelnogo când carbonitrurare prezentat în Fig. 112. Gazul controlat este extras din părțile departe de gazul de alimentare în scaunele de cuptor (de obicei, pe partea opusă a cuptorului

stoparea furnizării de gaz oraș. Oraș de curgere a gazului rotametru 14 este controlată, carbonitrurare Când procesul de control automat este setat endogas furajeri constant, amoniac și gaz de oraș. gaz de oraș aditiv necesar pentru a menține potențialul de carbon dorit, prin sistemul de control automat. Deoarece carbonitrurare este efectuată la o temperatură mai scăzută, diferența de potențial carbon din prima și a doua perioade de saturație este mic, astfel încât nu este de obicei folosit atunci când carbonitrurare modurile pas.

După ce elementele supuse la carbonitrurare călirea directă (cu podstuzhivaniem). Pentru a reduce colmatare etapă este efectuată în mod avantajos într-un alcalin sau călire baie de ulei având o temperatură de 180-200 ° C. Deoarece azotul este supraracita rezistență crește austenită și scade viteza critică de călire, este posibil să se utilizeze o călire în trepte în medii calde pentru piese mari.

După carbonitrurare și întărire pieselor supuse la călire temperatură scăzută. Pentru elementele a căror duritate trebuie să fie mai mare de 60 HRC, temperatura de revenire este luată egală cu 160- 170 ° C; pentru detalii duritate HRC 57-58, care lucrează în condiții de sarcini de șoc substanțiale, temperatura de revenire nu este mai mică decât 200-210 ° C.

(1-2%). Acest lucru produce unele amoniac; la temperaturi de proces disociază pentru a elibera atomice de azot și hidrogen. Cele mai bune rezultate se obțin atunci când se utilizează trietanolamină într-un amestec de apă (10%) (selecție mai mici de funingine și gudron). Atunci când un astfel de amestec de descompunere format în atmosferă de gaz de furnal, cu o temperatură a punctului de rouă + 9 ° C carbonitrurare trietanolamina poate fi folosit pentru piese din otel de constructii (10, 20X, 18HGT, 20H2N4A și Ap.)> Precum și unelte din oțel de mare viteză.

Temperatura optimă a cianurărilor piese gazoase trietanolamină 860 ° C (în unele cazuri, temperatura a fost crescută până la 920-940 ° C). După expunere, în funcție de grosimea dorită a stratului se realizează călirea directă în ulei sau apă (în funcție de calitatea oțelului) și călire temperatură scăzută. recomandat să părăsească expune părțile reci tratate la minus 60 ° C la carbonitrurare, ca rezultat al stratului de suprafață nu a fost suprasaturație de carbon și azot și formarea de faze fragile Carbonitrură, este necesar să se regleze debitul de trietanolamină într-un cuptor pentru îndepărtarea unor cantități excesive de rezidual Aust-nit. Ca carburizers lichid în timpul gazului cianurarea poate fi de asemenea utilizat kerosen și pirobenzol syntin cu aditivi de amoniac gazos.

Pentru a asigura o circulație suficientă a gazelor în cuptor pentru a furniza necesar cuptor tehnic azot. In absenta stratului de azot nitrotsementovannogo grosime redusă, la aceeași expunere. Atunci când sunt aplicate sobe de kerosen SSHTS-04.09 / 10 este următoarele componente optime de curgere alimentat în cuptor: 43-49% cherosen, 14- 17% amoniac, azot tehnic 34-43%. Atunci când se aplică cuptor carburare lichid în debitul se măsoară în centimetri cubi pe oră (volumul picăturii variază în diferite linii intravenoase). Gaz trietanolamina cianurare la 920-940 ° C, comparativ cu kerosen gaz carburare crește rata de proces cu 30-50%, iar rezistența la uzură a stratului de suprafață este de aproximativ 1,5 ori mai ușor și mai ieftin de fabricat, crearea unui mediu de lucru mai sigur.

Proprietățile, defecte de structură nitrotsementovannoy oțel. Datorită prezenței oțelului azot nitrotsementovannaya are proprietăți mecanice mai bune decât oțelul cementate. Prin urmare, grosimea stratului la carbonitrurare trebuie să fie mai mică decât cu carburarea și crește foarte mult rezistența la încovoiere și alungire.

Pentru grosimi mici, limita de straturi rezistenta si oteluri cementat nitrotsementovannoy aceeași, dar cu o mare grosime rezistenta nitrotsementovannoy oțel limită de mai sus. După carbonitrurare cu stal călirea directă are un bob fin decât după carburare, ceea ce reduce tendința de rupere fragilă și îmbunătățește, de asemenea limita de rezistenta. Tenacitate oțelului după carburare și carbonitrurare aproximativ identice. Strat de uzură are Nitrotsementovanny bună și coroziune. Cu toate acestea, rezistența la coroziune a oțelului inoxidabil (14H17N2, 12X13) după carbonitriding redus. Comparativ cu când carburare nitrurare hardenability crește semnificativ călire și stratul de difuzie prin doparea cu azot Aust-nit. călire viteza de aplicare reduce distorsiunile și reduce alocația pentru măcinare.

Odată cu creșterea conținutului de azot din suprafața de defecte strat apar ca pete negre sunt clar vizibile numai pe secțiuni subțiri netravlenyh, numite componenta întuneric (Fig. 115). componenta întunecată reprezintă porii care apar

strat defect Nitrotsementovannogo este, de asemenea, o decarburare care reduce limita de rezistenta la 20- 25%. Decarburare poate avea loc la scăderea potențialului de carbon la finalul procesului, încălcând raportul componentelor gazului carbonice și atmosfera nitrurare, piesele de transmisie ale cuptorului aerului în rezervorul de răcire.

Proprietățile mecanice ale stratului afectează procesul de denitrificare nitrotsementovannogo. Azot, este din oțel într-o soluție solidă sau nitruri, după încălzire are capacitatea de a volatiliza. Când procesul carbonitrurare în prima perioadă are loc saturație simultană a carbonului și azotului. În a doua perioadă este suspendată de saturație azot, și chiar și la o compoziție constantă a concentrației de azot mediu de gaz pe suprafața stratului de difuzie scade. crește denitrificarea odată cu creșterea temperaturii și durata vyderzhki- Cu răcire în aer și reîncălzire pentru stingerea denitrificare ajunge la 90%. Prin urmare, proprietățile mecanice ridicate de oțel pot fi obținute numai la călirea directă după carbonitriding.