Ca de gătit tehnologie subțire de metal de sudura semiautomata si manuala

La sudarea tablelor metalice subțiri sau țevi profilate nu de suprafață, și este necesară pentru a realiza o sudură completă, dar nu arde materiale. Acest proces este cel mai bine realizat cu ajutorul sudare manuală cu arc sau semi-automate. Asta a fost de succes, este necesar să se aleagă amperajul corect, selectați tipul dorit de electrozi, stick la o anumită viteză de deplasare a suprafeței de lucru.

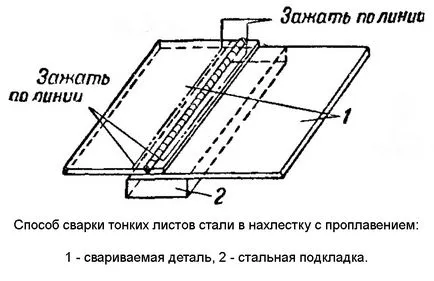

Schema de sudare foi subțiri.

Înainte de a suda foi de lucru purificat din murdărie, vopsea, la scară, și lubrifianți. Rezultatele lor prezență în crescută împrăștierii și a redus calitatea sudurii metal. In plus, multe impurități prin încălzire emit substanțe toxice.

Materiale și instrumente de baza si auxiliare

sudare de metal subțire este realizată într-o continuă sau punctată cusătură, cap la cap sau suprapuse cu ajutorul unui suport retractabil sau non-retractabil, manual sau semiautomat. În consecință, în funcție de metoda aleasă poate fi nevoie de resurse suplimentare. Dar, în orice caz, este necesar să se pregătească următoarele instrumente și materiale:

- aparat de sudura;

- electrozi de sudură (2-3 mm);

- metalice sudabile;

- sursă de energie electrică;

- casca de protecție (mască de sudor);

- mănuși de protecție.

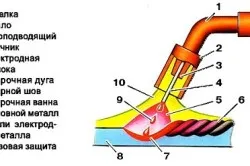

Schema invertor de sudura.

În plus, poate fi necesar:

- benzi de oțel (captuseala neretractabil);

- benzi de cupru (căptușeală retractabil);

- o butelie de gaz sau de flux (atunci când se utilizează semiautomat);

- Clamp (pentru fixarea foilor de metal);

- perie de metal, hârtie abrazivă, un solvent (pentru curățarea suprafețelor murdare).

Departe de sursele de energie sudare de metal subțire poate fi gaz, de obicei - oxiacetilenică. maestru Novice mai ușor, dar costul lucrărilor în acest caz, este crescut în mod semnificativ, astfel încât acetilenă este mult mai scumpă energie electrică. In plus, din cauza zonei de încălzire de mare poate fi deformarea materialului subțire. În cazul în care, cu toate acestea, nici o sudură autogen nu se poate face, trebuie să:

- rezervor de oxigen;

- Reductor scăderea presiunii oxigenului alimentat la arzător;

- generator de acetilenă sau cilindru cu acetilenă;

- sârma de umplere;

- arzător;

- set de papuci pentru arzătoare;

- Furtun pentru alimentarea cu gaz a arzătorului.

Menținerea sudurii și selectarea amperajul

Nu are anumite abilități, destul de dificil de a calcula corect viteza de sudare și de a efectua o cusătură continuă, nu permite arderea unei foi de metal subțire.

Pentru a evita probleme, puteți găti un metal subțire, întrerupe periodic arcului de sudură.

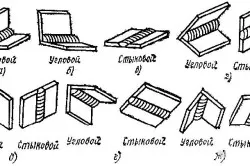

Tipuri de suduri.

Această așa-numită sudare, în care procedeul se realizează prin tușe scurte individuale de-a lungul liniei de cusătură.

În acest caz, nu există nici o încălzire excesivă a materialului și astfel deformarea acestuia este redusă la minimum. La curenți mici, chiar și o ușoară creștere a decalajului dintre electrod și suprafața materialului duce la ruperea arcului.

Cu toate acestea, prin punctul de fierbere ar trebui să fie tratate cu atenție, evitând pauze lungi între atingerilor individuale. In caz contrar, metalul se va răci, ceea ce va duce la apariția unor porțiuni prost fierte. Nu poți persista prea mult la un moment dat, astfel încât să nu ardă materialul. O metodă alternativă constă în faptul că foile nu sunt unite printr-o cusătură continuă și nu punctele individuale, și mișcări scurte, care sunt efectuate de-a lungul conturului sudurii viitoare.

Deoarece grosimea metalului subțire nu depășește 2 mm, curentul de sudură nu ar trebui să fie mai mare decât 60A pentru el. Cu reducerea sa este redusă și intensitatea curentului. De exemplu, foi de grosime de 1 mm trebuie să se fierbe la un curent de 30-50A. Electrozii 2 mm trebuie să se potrivească cu valoarea intervalului inferior, iar electrozii de 3 mm - top. Acești parametri sunt date pentru sudură curent continuu. Când sudură la fața locului este permis un mic crește.

Metode de imbinare

Conducerea sudor.

Foi metalice subțiri suprapuse pot fi sudate. Conexiune calitativă prevăzută la suprapunerea acestora cu cel puțin 5 mm. La marginea pieselor se sprijină unul pe altul, acestea trebuie să fie încărcate sau presat pentru a fixa în clemă. Chiar și o mică distanță între poate provoca arderea foii pe care sudarea este efectuată. Inainte de sudura piese complet, ele trebuie să fie conectat cu un jumper în lung de 5-10 mm, cu un interval cuprins între 50-100 mm pe întreaga cusătură.

Odată ce detaliile sunt fixe poduri, puteți trece la formarea articulației. accidente vasculare cerebrale sale fierți discontinue, nu un rând, și deplasarea electrodului din zona încălzită la răcitor. Datorită astfel de tehnologii de foi subțiri de metal nu se va deforma și deformate. Pentru a găsi un timp optim arc electric înainte de întreruperea acesteia, este de dorit să lucreze în bucăți de metal nedorite de aceeași grosime ca și cea a pieselor sudate. De exemplu, atunci când sudarea o grosime a materialului de maximum 1 mm arc trebuie să ardă continuu 1-3 secunde.

detaliu margine netedă face posibilă sudură cap la cap. Diferența dintre ele ar trebui să fie minime. Sudarea este produs de aceeași tehnologie ca și articulația tur, dar pentru o căptușeală de metal subțire este de dorit să se folosească. Dacă nu contează, va rămâne după executarea lucrărilor sau nu, deoarece căptușeala poate utiliza lățimea plăcii de oțel de 13-15 mm și o grosime egală cu grosimea părților principale. căptușeală neretractabil trebuie să fie în mod necesar în cazul în care nu este posibil, pentru a evita un decalaj de mai mult de 1 mm între părțile sudate.

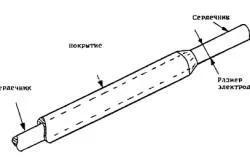

Dispozitiv de electrod schemă.

În cazul în care prezența căptușeală neretractabil nu corespunde nici unui parametru, este posibil după terminarea gătitului îndepărtați polizorului. Acest lucru lasă doar partea plăcii care a fost topit și a luat parte la formarea sudurii. Dacă o îngroșare a părții inferioare a sudurii este inacceptabila indepartezi folosit captuseala benzii de cupru grosime. Datorită conductivității termice ridicate a metalului va ajuta la evitarea arderea și după locul de muncă pot fi eliminate.

Utilizarea gazului în procesul de sudare

Când plăcile trebuie să fie sudate de 0,5 mm grosime, este mai convenabil să semiautomată. Firul electrodului este utilizat în ea: adesea - oțel, cel puțin - aluminiu. Această unitate poate fi sudate piese cu suprafață ruginite și metal galvanizat. Procesul are loc în gaz inert: dioxid de carbon sau inert. Cu o cantitate mică de lucru se poate face fără o butelie de gaz. In schimb, un fir de sudura, pulbere sau flux. În timpul sudării flux arde treptat, evidențiind un nor de gaz protector.

După semiautomată este configurat, electrod de alimentare cu comutator este mutat în „înainte“. Aparate de Palnie este umplut cu gaz inert sau flux. Sfat piesă pentru gură de alimentare cu curent ar trebui să intre în zona de sudură, care este stabilit titularul corespunzător. Rămâne doar pentru a deschide valva în buncăr cu flux și faceți clic pe „start“. Dispozitivul poate funcționa fie continuu, fie în modul spot inclusiv la curenti mici.

Când sudare cu arc electric este utilizat gaz exclusiv neinflamabil, care îndeplinește o funcție de protecție, în aparatul de gaz, datorită intens de ardere un amestec de gaze combustibile cu oxigen, se produce topirea metalului. Suprafața zonei tratate poate fi mărită sau micșorată prin utilizarea unui anumit duză pe arzător. De o mare importanță sunt unghiul de înclinare a arzătorului la suprafață și direcția mișcării sale. Experții recomandă gătit subțire de metal din stânga arzător de sudură implică mutarea de la dreapta la stânga. În primul rând, aveți nevoie de un bun cald piese de margine sudate, și numai apoi se trece la formarea articulației.

Ruslan Timurovich Abaev