Blocuri din rumeguș și tehnologia de fabricare a cimentului, cu propriile lor mâini, ghid video

Opilkobeton și blocuri de lemn-beton - material de construcție este ușor, are proprietăți bune de izolare. Acestea sunt utilizate pentru construcția de case particulare, dependințe și garduri. Opilkobeton arbolit și pot fi cumpărate gata făcute sau de a face cu propriile lor mâini. Pentru fabricarea aceleași componente vor fi necesare, pentru blocuri de beton standard, dar cu adaos de rumeguș sau așchii de lemn. Ele pot fi atât de izolație termică și structurală.

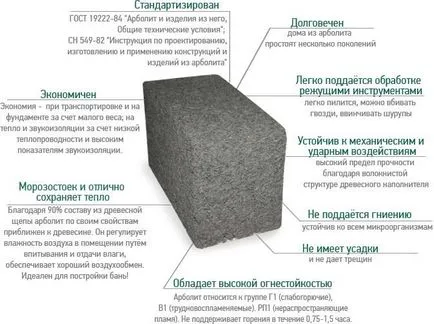

Compoziția și caracteristicile

Pentru blocuri opilkobetona nevoie de ciment, rumeguș, nisip, var stins și apă. Ciment Portland este luat, clasa M300. Rumegușul este mai bine să folosiți lemn de esență moale, deoarece acestea sunt mai puțin sensibile la putrezire. În cazul în care vechiul sau achiziționate dintr-lemn, acestea trebuie să fie pregătite. Se tratează agenți antiseptici, de exemplu, soluție de clorură de calciu și se usucă.

Blocuri de densitate din rumeguș și ciment depinde de proporțiile componenților. Cu cât este mai ciment Portland, cu atât materialul, dar proprietățile de izolare mai rău. Aceasta mărește rezistența la temperaturi scăzute, umiditate, și scade probabilitatea de coroziune în blocuri armat.

Dacă se toarnă peste rumeguș, blocuri de lemn beton va retine mai bine caldura, dar să-l utilizați pentru construirea de structuri portante nu poate. Din cauza cantității mici de ciment în compoziție va avea o rezistență slabă. Prin urmare, poate fi utilizat numai ca izolarea termică a structurii finite. Astfel Masoneria nu necesită o îmbunătățire suplimentară a fundației, deoarece are o greutate redusa.

Blocuri de un amestec de ciment și rumeguș sunt folosite pentru construcția lagărului și pereții interiori ai clădirilor, construirea plicuri, pentru reconstrucția structurilor deja construite, precum și pentru izolarea termică a caselor și subsoluri.

Caracteristicile pozitive și negative

Avantajele materialului bloc din rumeguș:

- usor de proces - opilkobeton poate fi tăiat cu un fierăstrău și un foraj obișnuit, la fel ca și beton aerat sau spumă;

- Are caracteristici de adeziune - compozițiile adezive de prelucrare fixat la acesta vopselei;

- proprietăți de izolare termică bună;

- ușor inflamabile - când în mod corespunzător opilkobeton tehnologia de fabricație este capabil să reziste la flacără directă timp de aproximativ trei ore (în cazul în care cantitatea de jetoane nu depășește 50% din total);

- ecologic;

- Izolarea fonică;

- ouatului ușoară;

- durată lungă de viață.

proprietate Inflamabilitatea opilkobeton dobândite prin încapsularea amestec de rumeguș de ciment-nisip. Comparativ cu granule de polistiren expandat cu blocuri de beton de siguranță rumeguș foc.

Dezavantajele includ o lungă perioadă de timp de întărire. După confecționarea blocurilor de grosime de 20 cm, se lasă timp de 3 luni pentru întărire completă. Numai după această perioadă puteți începe de stabilire a acestora. Opilkobeton are o rezistență slabă la apă. Prin urmare, după construirea casei ar trebui să asigure o barieră de vapori pentru al proteja de atât în interiorul cât și în exteriorul clădirii.

Cum de a face propriile mâini?

Există mai multe tehnologii de fabricatie blocuri din rumeguș. Componenta de liant poate fi selectat nu numai ciment, ci și ipsos sau argilă. Dar, în cazul în care materialul de blocare va fi utilizat pentru construirea de structuri încărcate (pereți), este luat din Portland. Pentru a prepara soluția pe cont propriu se recomandă utilizarea mixerul deoarece necesită complet omogen.

Conform tehnologiei set GOST pentru a face blocuri calitative au nevoie pentru a amesteca componentele în următoarele proporții - o parte ciment, rumeguș 1, 3 de nisip și 50% apă în volum liant. Clorura de calciu este luat în 40 de ori mai mică decât cantitatea de pulbere de ciment. Adică, 20 kg de ciment Portland M400 necesită 20 kg de rumeguș, 59-60 kg de nisip și 10 litri de apă. In plus, se toarnă 0,5 kg de clorură de calciu. Procentul de praf, în aproximativ 55% din soluția totală, nisip - 26% ciment - 12% apă - 7%.

Nisip mediu utilizat sau fracțiune grosieră. Aceasta adaugă o fracțiune mică de aproximativ 10%. Apa se toarnă într-o doar curat. Cel mai bine este de a bea sau de ploaie, lucrul cel mai important - fără impurități și murdărie.

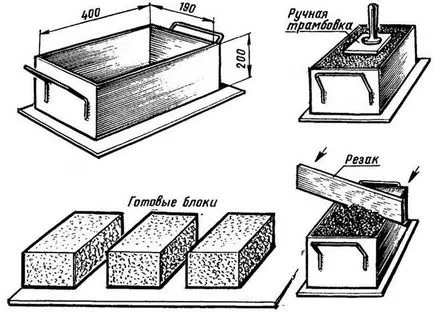

Pentru a face blocuri, formulare necesare, care vor fi stabilite amestec. Asigurați-le pliabil a recomandat ca a fost mai ușor pentru a scoate materialul finit. Constructul pot fi realizate din panouri de 20 mm grosime. În interiorul capacului de tablă de oțel pentru a preveni umezeala dintr-o soluție care nu este absorbită în coca de lemn. În plus, datorită materialului blocului metalic se formează cu ușurință din matriță.

Colectarea caseta opilkobetona sau blocuri de lemn-beton, ține cont de faptul că, după uscare, acestea sunt reduse în dimensiune. Prin urmare, forma trebuie să fie cu 10% mai mult decât dimensiunea dorită a materialului. În cazul în care există blocuri cu goluri, cum ar fi rotunde, apoi în avans în caseta de stivuite pentru acoperișuri, laminate într-un tub.

Procesul de fabricație: rumeguș cerne și se amestecă cu ciment Portland și nisip. Treptat turnat apă. Pentru a verifica calitatea soluției este comprimat într-un pumn. Ar trebui să fie mototolită într-o minge, fluxul de apă nu ar trebui. Dacă observați o picătură, apoi a amestecat în mod corespunzător. După preparare, compoziția trebuie să deșeuri o oră și jumătate. Amestecul a fost plasat în matriță. La fiecare 20 cm de berbec sale, pentru a compacta si elimina aerul. După completarea tuturor stânga timp de 4 zile. După aceea poate fi demontat și materiale de construcție bloc benă într-o zonă uscată și ventilate pentru întărire suplimentară.

fără rumeguș din nisip folosite pentru blocuri de lemn beton si doar chips-uri, de asemenea, nevoie de ciment și diferiți aditivi care îmbunătățesc alte caracteristici. Comparativ cu opilkobeton acest material este chiar mai bine proprietăți de izolare. Este aceeași lumină, rezistent la îngheț și non-inflamabil. Blocuri ecologice, acestea sunt ușor de tăiat și prelucrate.

Pentru auto-fabricare a unor astfel de blocuri au nevoie de formă. Soluția se amestecă într-un mixer de beton. Pentru a face blocuri din lemn din beton, componentele sunt amestecate în următoarele proporții: 3 părți ciment, 3 - și 4 cipuri - apa. Mai întâi în mixer rambleiate chips-uri și a turnat apă (nu dintr-o dată, chiar înainte de stare semi-lichid). se adaugă silicat de sodiu (1% din volumul total). Odată ce consistența a devenit omogenă, se toarnă ciment Portland M400 și se toarnă apa rămasă.

Odată ce soluția este amestecată complet, acesta este plasat într-o matriță pentru blocuri de lemn beton. Fiecare 15-20 cm amestec berbec. După o zi, când materialul este intarit, se scot din forme și lăsate să se așeze putere. După 2-3 săptămâni, pot fi utilizate blocuri.