Rugozitatea suprafețelor în instrumentele de prelucrare - studopediya

Clase de rugozitatea suprafeței

Factorii care afectează calitatea suprafeței

Rugozitatea suprafeței depinde de metoda și modul de funcționare, calitatea instrument de tăiere utilizat, rigiditatea sistemului tehnologic, proprietăți fizice și mecanice Handled tip material direct de lubrifiere utilizat și răcire-Evreu os vibrației sistemului tehnologic, etc ..

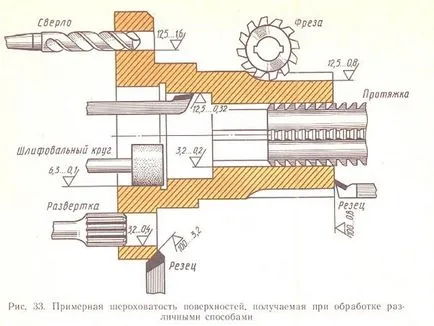

Fiecare metodă de prelucrare (strunjire, rectificare, etc.) Funingine-sponds la o serie de rugozitate a suprafeței obținute. Tabel. 3.1 prezintă rugozitatea suprafeței la diferite metode de tratare a oțelului și fontă cenușie și parametrii de rugozitate sunt comparate cu precizia medie a parametrilor economici. Dintr-o comparație a acestor parametri pot vedea corelarea lor: cu cât precizia de dimensiunea rezultată a rugozitatea suprafeței mai mică.

Apoi, la pag. 7 cm. Tabel. 3.1.

Valorile Tabelul de rugozitate

Clasele sherohova Tosti-Stand-STI

Parametrii de rugozitate, microni

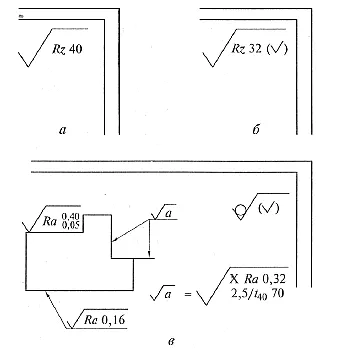

Desemnarea rugozitatea suprafeței în desene

Acc-conductoare Kvali perete exacte.

Sherohov-st Stand-Ra STI. m

Acc-conductoare Kvali perete exacte.

Sherohov-st Stand-Ra STI. m

Revenind: O ................ Finish ........................... diamant subtil ................ Măcinare: ................ preliminară Finish ........................... subțiri (mori de față). Foraj: Zencuire: preliminare ................ Finish (după proiect) ... broșat găuri ......

12-13 octombrie - iunie unsprezece-07 11 - 8-10 decembrie Iunie - 7 11 - 7-8 decembrie

12.5 de 2.5 - 1,25 0,63-0,32 12,5 2,5-1,25 0,63-0,32 6,3-2,5 2,5-12,5 6, 3-2,5 1,25-0,63

Intermitentă (pentru găuri scurte) ......................... Măcinarea: stripping * ............. Preliminar ....... Finish .................. subțire ..................... honuit găuri de până la 80 mm ............. Implementare: preliminare ................ Finish .............................. ........................... Grinding subțire (de finisare) .......... ** Poleiala ..........

- 7-8 6-7 6-7 8-10 8-9 6-7 5-6 -

0,63-0,32 2,5-1,25 1,25-0,63 0,63-0,32 0,32-0,08 0,32-0,08 2,5-1,25 1 , 25-0,63 0,63-0,32 0,1 și mai puțin 0,032-0,012

* Polizarea brută este folosit ca pre-tratarea suprafețelor de piese turnate și forjate, nu rezistând toleranța dimensională.

** Această metodă nu crește acuratețea dimensiunii obținute în prelucrarea anterioară.

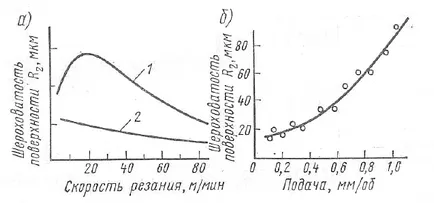

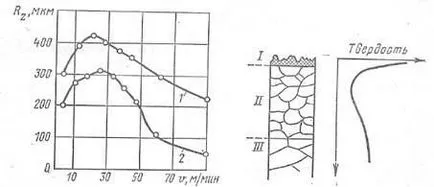

Atunci când lama de prelucrare a pieselor instrument de rugozitate a suprafeței depinde în mare măsură de viteza și alimentarea de tăiere. Fig. 3.5, dar ilustrează efectul vitezei de așchiere asupra rugozității suprafeței la rotirea oțelului (curba 1) și fier (curba 2). După măcinarea țagle din oțel, cu o viteză de tăiere de aproximativ 20 m / min (curba 1) are cea mai mare Shero-Howat, fiind conectat cu activ acumularea de pe porțiunea lamei de tăiere. La viteze de tăiere mai mari de 80 m / min, formarea de depuneri practic se oprește. În plus, la viteze mari, adâncimea stratului deformat-pla-cut terorist este semnificativ redusă, ceea ce reduce, de asemenea, rugozitatea suprafeței.

Fig. 3.5 b prezintă rugozitatea suprafeței de sus a furajului a piesei de prelucrat în timpul rotirii tăietor de oțel 45 cu raze de curbură a vertex-KGS 2.5 mm. Figura arată că variația în hrană mică (până la 0,2 mm / rev) afectează ușor variația rugozității suprafeței. Dar în tranziția să se hrănească mai mare de 0,2 mm / rot suprafață tratată microroughness coș-se topesc mai rapid.

Fig. 3.5. Graficele de suprafață dependențe rugozitate viteze de tăiere și de feed-uri

Odată cu creșterea adâncimii crește rugozitate de suprafață tăiate ușor și poate fi, practic, ignorate.

Semnificative rugozitatea suprafeței de impact are stare pas de partea de tăiere a sculei: scula de tăiere microroughness margine degrada rugozitatea suprafeței prelucrate; Acest lucru este vizibil mai ales în momentul procesării broșă incisivilor o dată sau de agil la nivel. Tocirea de taiere rezultate instru-ment într-o creștere a rugozității suprafeței tratate.

La prelucrarea eboșe de scule abrazive sherohova-ocupare a suprafeței scade odată cu descreșterea dimensiunii cerealelor și creșterea durității roții de măcinare, creșterea vitezei de tăiere, reducerea innings longitudinale și transversale.

Aplicarea lubrifiere și a lichidului de răcire îmbunătățește suprafața tratată rohovatost gât. În același timp a crescut de viață a sculei. Fig. 3.6 este prezentată (conform K. S. Koleva) efectul răcirii asupra microgeometriilor când cotitură tăietor de oțel H4N HSS la depunerea S = 0,67 mm / rev: 1 - transformarea fără răcire; 2 - Okhla emulsie DECLARAÞII-apă (0,5% cenușă și săpun 0,1%).

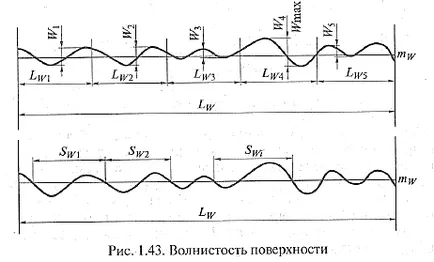

Rigiditatea sistemului tehnologic afectează în mare măsură, rugozitatea de suprafață și vălurit. De exemplu, atunci când rotirea unui arbore nerigidă cu instalarea cele mai mari centre de suprafață Shero-Howat este aproximativ în mijlocul lungimii arborelui. rigiditate insuficientă a sistemului poate fi apariție prichi clorhidric a vibrațiilor în timpul tăierii și, în consecință, depozitele de educație suprafață ondulatorie.

Proprietăți fizice și mecanice ale pieselor stratului de suprafață și a pieselor, în mare măsură depind de forța de impact și factorii de căldură în procesul de tratare. Stratul de suprafață a lingoului de oțel prelucrat este format din trei zone: I - o zonă de deformare pronunțată, caracterizată prin afirmația, rețeaua cristalină este zdrobirea boabelor și duritate ridicată; (Figura 3.7.) zona de deformare caracterizata prin granule alungite și scăderea durității în comparație cu prima zonă - II; III - o zonă de tranziție (zona de tranziție la structura graduală fundații-TION de metal).

Piesa de pornire de oțel, obținute prin forjare, turnare sau prin laminare, au un strat de suprafață compus dintr-o zonă decarburată și zona de tranziție, t. E. zona parțială obezuglerozhi-egalizor. De exemplu, semifabricatul obținut prin forjare la cald sunt decarbonized strat este la 150-300 microni și sunt obținute prin forjare liberă - de la 500 până la 1000 microni.

In tratarea pieselor din oțel prin tăiere adâncimea de deformare se extinde la 100-300 microni. În fontă pieselor de prelucrat adâncimea de propagare deformare neglijabilă (15 microni).

Când prelucrarea suprafețelor metalice strat deformare TION însoțită de întărire (călire) a acestui strat. Odată cu creșterea adâncimii de tăiere și a hranei strat creste adancimea călite la rece. De exemplu, în timpul aspru adâncimea de cotitură rigidizarea 200-500 microni la finisaj cotitură 25-30 microni, 15-20 microni măcinare și manipulare foarte fin 1-2 microni.

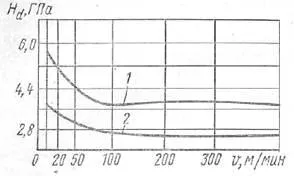

Cu cât viteza de re-zaniya Reduceți călire profunzimii cute. Acest lucru se datorează unei scăderi în suprafață prelungită rezistență de expunere a decupajului TION pe deformabil mi-taliu. Fig. 3.8 este prezentată (conform K. S. Koleva) viteza de impact rezaniyav la rotirea ZOHGS din oțel (curba 1) și 20 din oțel (curba 2) pentru durificarea Hd.

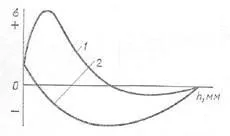

Când măcinarea părți factor dominant dorință-NE termică pentru a configura servind drept cauza unui nostnom stratului superior tratate metal pe solicitări de tracțiune. Fig. 3.9-încă diagrama de distribuție a legat-oc stres tatochnyh # 963; urmează măcinare în stratul de suprafață, la o adâncime h (curba curba 1). Apariția întindere stres ghidaje asociate cu încălzirea rapidă a stratului de suprafață în zona de contact a pieselor metalice cu un disc abraziv. După trecerea stratului de suprafață cerc shlifoval picior se răcește, tinde să se contracte, cauzând solicitări de tracțiune. Când măcinarea cu vyhazhi-vaniem (m. E., urmată de închiderea furajul longitudinală) este semnificativ redusă solicitări de tracțiune și creșterea tensiunii vayutsya prin compresiune (curba 2).