Rezumatul apariției furnal - banca de rezumate, eseuri, rapoarte, proiecte și disertații

Primele furnale au apărut în Europa la mijlocul secolului al 14-lea.

În România, 30-e. 17. cunoscut doar în modul în care țara de producere a fierului din minereu a fost o metodă într-o etapă bazată pe reducerea directă a oxizilor metalici și se realizează într-un cuptor, syrodutnyh poreclit (manual) Mountain, de asemenea, numit furnal (domnitsey).

Inițial, termenul „domnitsa“ înseamnă „forja“, adică încăperea în care cuptoarele syrodutnyh pentru producția de fier. Dar acum acel cuvânt pentru a înțelege cuptorul de topire, prototipul furnalului moderne. Domnitsy secolele XVI-XVII a lucrat destul de diferit față de furnale. Erau un cuptor cu cuvă de aproximativ 1 m inaltime, cu o secțiune transversală circulară cu un diametru de 500-600 mm, care sunt de obicei construite pentru două sau trei zile. Performanța cornului a fost de 0,1 tone pe zi.

In acest proces, obtinut umflătură spongioasa fier forjat (mai precis - slab aliat fier carbon) amestecat cu zgură - floare de oțel. Acest fier de călcat se numește prime. Pentru a-l transforma într-un Critz sensibil prokovyvali forja speciale zheleztsovoy.

Apariția primului domeniu din România nu a distrus industria, pe baza procesului-un singur pas - furnale și furnale pentru o lungă perioadă de timp coexistat.

Următoarea încercare de a construi o instalație de furnal a fost efectuată 62 de ani. O nouă încercare de a construi o acțiune de apă în România explozie fabrica sa dovedit a fi mai mult succes decât cea anterioară.

Cele mai multe dintre aceste plante au fost construite de către comercianți străini ( „oaspeți“). Rolul important al acesteia din urmă în crearea rus produce explozie a fost cauzată de o serie de motive:

- comercianți străini români au fost mai bine familiarizat cu tehnica, economia și organizarea producției bazate pe utilizarea tehnologiei necunoscute în România;

- a fost mai ușor să aleagă maeștrii europeni, gata pentru a merge să lucreze în România;

ei (cel puțin unii) au avut mijloace suficiente pentru a pune în aplicare chiar și un astfel de proiect costisitor ca construirea unei manufactura.

Printre oamenii de afaceri străini asociate cu dezvoltarea exploziei industriei siderurgice românești, a spus A. Vinius, F. Akemu, V. Meller (toate - născut în Țările de Jos), precum și având loc în Hamburg Butenanta și reprezentanții mai multor generații ale Marselis. În secolul al XVII-lea, au găsit mai mult de două fabrici duzină de fier de langa Moscova, Tula, în Olonets, Vologda, și în alte părți.

Omul, datorită cunoștințelor, perseverența și spiritul antreprenorial Prima unitate a fost construit și pus în funcțiune, omul care a devenit tatăl numelui de domeniu a fost metalurgia rus Andrei Denisovich Vinius.

Plante de domeniu au fost recrutați din apă, construcția lor este posibilă numai în prezența râurilor, corespunde definiției, mai degrabă cerințe stricte, și anume care au avut cursurile de apă, suficient de puternic pentru a se asigura că nevoia de hidroenergie, și destul de ușor de gestionat pentru operarea în siguranță a motorului de apă și a mecanismelor conexe. El a jucat un rol important și pentru teren: construirea de plante în zonele de șes necesare pentru îndiguiri dispozitiv construirea de diguri de baraje lungi și înstrăinarea de suprafață mare de teren.

In 1636, planta a fost dat primele produse: Coated 100 livre și 43,5 livre de scândură de fier (1,64 și 0,71 m, respectiv). Este posibil, totuși, că aceasta a fost fierul produs în furnale syrodutnyh. Dar nu mai târziu de următoarea, în 1637, fabricile și prima smelted în România fontă. Apoi, pentru prima dată în România, a fost folosit ca un aliaj de turnare, în același timp, în timpul redistribuirii bloomery transformate în fier.

În perioada inițială a istoriei sale (până la 1648), metalurgice complexe Tulitsa includ cel puțin trei plante, dintre care doua domeniu, un (inferior) - porc. Catered stăpânilor lor străini, care au venit sub contract cu amelioratorului din diferite țări în România cu familiile lor, pentru o anumită perioadă. Mențiune de numărul lor doi: „maeștri de afaceri de topire Nemchina“ țărani (creștină) Wilde, care a lucrat la fabrica din 1647 - numele său se deschide astăzi o listă de domenii de masterat de nume europene, care au lucrat în fabricile de oțel în România, și servicii conexe de fuziune domeniu (responsabil cu elaborarea taxei și plasându-l în cuptor) maestrul Yuri Vedena. Fiecare dintre ele deservite de două cuptoare.

Producția principală de fabrici în primul deceniu al existenței lor au fost din fonta, fier și articole din acestea. Fonta destinate redistribuție, turnate în lingouri, numite porci sau baionete, altele - folosite direct ca material de turnare. O parte semnificativă a volumului producției ocupat de arma și miezul lui.

La începutul secolului al 18-lea. începe dezvoltarea comercială a Urali - noul bogate resurse, zona, vastă de minerit și topirea district, acesta va deveni în curând un centru metalurgic important al țării.

Primele uzine metalurgice Ural cauzate chiar și în secolul XVII a avut furnalelor este o simplă cooperare - uniune de cuptoare de topire separate, care nu sunt cu mult diferite de domnits țărănești obișnuite. Deja la începutul minereului de topire din secolul al XVIII-lea, în domnitsah mici a fost răspândită în multe părți ale Urali: langa Kungur, Nevyansk, Nizhny Tagil, Dalmatovsky plantelor mănăstirea alapayevskogo și în altă parte. industriași Fermierii și a lucrat fier bar bloomery și drum. „De la Kritsa in raskovochnyh forjează produse finite - fier forjat, epurată din zgură, zgură și moloz, care este o bandă, bare, etc și a numit“ modul de viață“.. Din cele 1,6 kg de fier minge pentru a da 1,1 structura, care a produs apoi produsul“.1

Inițial înălțime domeniu a variat de la 10 la 20 yards (yarzi. - DozaŊi rus de lungime egală cu 0,71 m), 4,5 arshins dezintegrare în topirea zilnică au variat de la 400 la 570 de lire. Cu toate acestea, de zi cu zi fierul de porc a fost determinată nu atât de mult de mărimea domeniului, ca rezervele limitate de energie este apa utilizată pentru alimentarea explozie. Prin urmare, pentru a spori explozia de la uzina folosită din fontă cilindric burdufuri mai mare eficiență, înlocuind canted de lemn. Fiecare cuptor are patru burduf cilindri din fontă.

Cea mai importantă componentă a taxa metalurgice - carbune. Până la 30-e. 18. atunci când Anglia a început traducerea de topire de furnal de combustibil mineral, utilizat în mod obișnuit numai opinia sa - cărbune, care a fost obținut în mod direct în grămada de lemn de ardere carbune - „Cabana“ drum.

Utilizarea mașinilor de suflante cilindrice, inventat în Anglia în 1760, a fost cea mai importantă inovație în industria metalurgică din Rusia sfârșitul secolului al XVIII-lea. La valoarea sa poate fi judecat din faptul că înlocuirea de blănuri din piele chiar și astfel imperfect cilindrice mașină de lemn a cedat până la 20% din economia de cărbune. În același timp, accelerarea proceselor metalurgice, noi suflante a crescut în mod dramatic producția de zi cu zi de porc, și, în consecință, personalul de domeniu de productivitate.

Începând cu 1863, a devenit fontă crescut. În această perioadă, există un motor cu aburi ca auxiliar în timpul iernii pentru acțiunea de suflanta de aer explozie. One-tuyere de furnal convertit la dvufurmennye. Siemens a instalat regenerator.

Aparatură modernă furnal

Pentru furnal funcționare necesită cantități mari de minereu, combustibil (cărbune), calcar și apă (răcire). Minereul este suflat, recuperat, zdrobit și transformat într-o pulbere fină. În timpul arderii, oxidul de fier este format, care prezintă proprietăți magnetice, prin care o suspensie apoasă este separată de sterilul prin separare magnetică. oxid magnetic brichetate tambur rodaj apoi ușor sinterizate pentru a se obține granule adecvate pentru procesul de furnal. În acest fel, de minereu sărac (

20% oxid de fier), se obțin Fe3O4 aproape pure, care, împreună cu cocs și calcar folosite pentru topirea fierului într-un furnal.

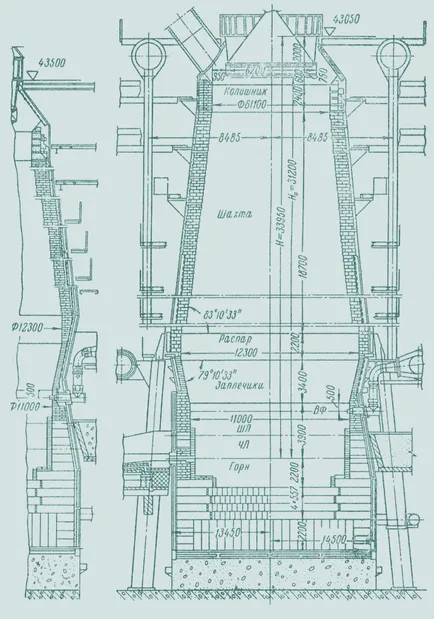

La un oxid de fier temperatură suficient de ridicată, reacționează cu monoxid de carbon (CO), oferind un dioxid de carbon (CO2) și fier metalic. Sablare (ax) cuptorului este proiectat astfel încât reacția să poată continua în mod continuu. În practică în jos prin cuva cuptorului se deplasează în mod continuu oxidul de carbon și fier și față de mișcările de aer din partea de jos. Carbon sub formă de cocs are un dublu rol: aceasta încălzește arderea unui cuptor și gaz de formare este CO, ceea ce reduce oxidul de fier metalic. În partea superioară a cuptorului se îndepărtează prin dioxid de carbon, iar partea de jos - metalul lichid evacuat. De obicei, cuptorul funcționează în mod continuu, până la oprirea pentru a repara zidărie internă (căptușeală).

Din cele de mai sus, cerințele principale pentru proiectarea unui furnal. Acesta ar trebui să asigure încărcarea continuă a combustibilului, a minereului și a fluxului de mai sus, alimentarea cu aer continuu și îndepărtarea periodică a lichidului din produsul de fund. Cuptorul trebuie să fie suficient de mare pentru a avea timp să curgă reacția chimică necesară. Aerul este suflat în cuptor, prin duze situate în partea de jos și se ridică în sus prin taxa. Redus de fier spongios și zgură topită pe nivelul „umerilor“, cea mai mare parte a cuptorului, iar lichidul se acumulează în cuptor, diuze inferior. Perforatorul corn încorporat periodic argilă pentru evacuarea metalului gură de evacuare și (ceva mai mare) zgură crestătură. Furnal oferă aproape la fel de mult zgură, fier și cât de mult. Solidifică,, zgură se transformă într-un material de culoare închisă sticlos, care în trecut a acumulat în grămezi de zgură mari, in apropiere de topitor de reciclare a metalelor. In prezent, zgura este folosită pentru a face agregat pentru beton, balast de cale ferată, lână de zgură și drumuri de acoperire antiderapantă.

cuptor modern explozie este o structură mare. Înălțimea cuptorului, care produce 1000 de tone de fontă pe zi, aproximativ 30 m și un diametru la nivelul umerilor - aprox. 8 m. Cuptorul este montat pe o fundație de beton pe care o carcasă de oțel este producția zidăria din cărămizi refractare. Partea de jos a structurii este răcit cu apă.

Nu contează cât de impresionant dimensiunea furnalul, ea însăși - doar o mică parte din turnătorie de fier. Pentru funcționarea normală este în continuare materialele de separare de încărcare necesare, dispozitive de ridicare pentru încărcare a cuptorului, pompa de alimentare cu aer (suflanta) și încălzitoarele (cauperele), zgură și sistem de turnătorie sau un birou pentru metal topit. Pentru a descărca furnalele sunt folosite uneori benzi transportoare, dar cea mai mare parte minereu, combustibil și fluxul sunt dispozitive de ridicare hrănite omitere - nave mici (Sare peste), se deplasează pe roți a lungul șinelor înclinate pe inferior Pâlnia de umplere la partea de sus a platformei de încărcare, în cazul în care acestea sunt răsturnate automat, neîncărcate în buncăr aparate de sediment.

Eficacitatea furnalului este semnificativ crescută prin utilizarea purja fierbinte. Aerul este furnizat la diuze, este preîncălzit la o temperatură care poate ajunge la 1000 ° C. Încălzirea se realizează în Cowper, fiecare dintre acestea fiind doar ușor inferior dimensiunii furnalului. Cowper este un înveliș vertical cilindric, din oțel, cu o „tablă de șah“ duză de interior din cărămizi refractare.

Gaz distilat din capătul superior al furnalului conține monoxid de carbon și alte gaze care pot arde. Acest gaz prin conductele de gaz înclinate larg este alimentat la partea inferioară a Cowper, în care, după trecerea prin filtrul de particule este ars în camera de ardere. Produsele de ardere se ridica prin încălzirea cărămida duzei. Atunci când duza este încălzit suficient să se suprapună combustibilul și gazul în camera de ardere și include suflanta, care aerul este condus prin Cowper în diuzele de furnal. Pentru fiecare furnal, implică de obicei patru Cowper: două încălzite, în timp ce celelalte două purja fierbinte hrănite. Fluxurile de gaze și aer sunt comutate în mod periodic, astfel încât explozia se menține în mod continuu o temperatură predeterminată.

Există mai multe modalități de a îmbunătăți în continuare eficiența furnalului. One - unitate la o presiune a gazelor interne dublului atmosferic. Acest lucru permite de a crește productivitatea cu aproximativ 15% și reduce consumul de cocs cu aproximativ 10%. Avantajele economice de performanțe îmbunătățite într-un fel reduce costul unui mai puternic echipament de suflare a aerului și o posibilă reducere a duratei de viață a zidăriei refractare.

Rezultă din gura de evacuare a zgurii și metalul transvazare dintr-un furnal - a situat sale de mai jos. Anterior, zgura a fost turnat în zgură - Carul mare pe boghiurilor roților de cale ferată, care au fost livrate grămezile non-cured zgură. Acum, în mod tipic zgură evacuată într-o instalație de prelucrare adiacentă furnal, unde este răcit cu apă și apoi peletizat în timp ce sînt utilizate ca umplutură pentru beton și așa mai departe.

Metalul topit curge din gaura robinet, direcționat prin canalele pregătite într-un „pat“ nisip în fața cuptorului. Deoarece se întinde pe jgheaburile alungite degajările laterale în nisip, și în care se solidifică sub formă de discuri, numite lingouri (din cauza asemănării cu numeroși purcei supt scroafe). Deși nisipul de turnare nu mai este folosit, metal și smelted în furnale, este încă menționată ca porc (aplicate și termenul de fier „baionetă“). Aceste zile, în acele cazuri în care un fontă, metalul topit este turnat într-o forme de turnare din oțel, se deplasează continuu în fața furnal pe o bandă transportoare. Când se solidifica metalul, formele și răsturnate, eliberat de lingouri sunt returnate pentru urmatoarea piesa turnată. Pentru a arunca nu a lipi formele, acestea sunt acoperite cu gudron de cărbune sau de var.

A existat o perioadă de fabricare a fontei, pentru care a fost necesară o gaură într-o gură de evacuare prin care metalul fierbinte care părăsește furnal. vatră japoneză a scos un dispozitiv mic și a adus la gură. A existat un fluier, un mecanism complex a început să acționeze: avansat gură de evacuare, a găsit poziția corectă, forate gaura si sa mutat la starea sa inițială. După sfârșitul eliberării, toate același fluier comandat o mașină „inteligente“ pentru a reveni la gura de evacuare și bloca-l. Nu e asta fantastic? Nu, este astăzi în industria noastră. Cine a fost creat? Ecologistii? Nu! Oțelarii și specialiști de automatizare, care deține perfect specificul proceselor metalurgice. Puțini cunosc problemele de mediu nu este suficient pur și simplu să dețină programarea și know echipamente electronice. Numai simbioza de cunoaștere a problemelor metalurgie și computerizare poate permite să rezolve în mod eficient problema de îmbunătățire a condițiilor de muncă în industria oțelului, ceea ce face o „metalurgia în mănuși albe.“ Vine un timp complet uita despre uniformele stîngace și murdare și du-te la tastatura calculatorului, schimbarea eforturile asupra activității creierului asociate cu aceasta - ceea ce, unde, cum și de ce se întâmplă. Și, în sfârșit, ce măsuri ar trebui să ia într-o situație dată.

Bazele Metalurgia, vol. 1-6. M. 1961-1973

Strumilin SG Lucrări selectate. Istoria industriei siderurgice din URSS. M. 1967.

1 Strumilin SG Lucrări selectate. Istoria industriei siderurgice din URSS. M. 1967.