reflow

Stabilirea profilului de temperatură optim reflow este un factor critic în asigurarea calității îmbinărilor sudate produse pe PCB de suprafață de montare. Profilul de temperatură afectează în mod direct numărul de caracteristici de asamblare:

- distribuția temperaturii pe suprafața plăcii cu circuite imprimate (PP);

- capacitatea de pasta de lipire de umectare;

- fluxului posibilitatea de curățire;

- microstructura îmbinărilor brazate

- planeitate PP;

- nivelul tensiunilor reziduale în adunare, etc.

Un profil este o dependență de temperatură, care este supus expunerii în ansamblul cuptorului. din când în când. Într-un profil tipic reflow este împărțit în patru etape (Fig 1.):

- preîncălzire;

- Declanșator / activarea fluxului;

- reflow;

- răcire.

Fig. 1. Un profil reflow tipic, precum și împărțirea acesteia în etape

Principalii parametri ai profilului reflow pentru fiecare etapă sunt temperaturile maxime și minime, viteza de încălzire / răcire (panta porțiunii de profil), timpul de menținere. Profilul necorespunzător de construcție poate avea ca rezultat formarea diferitelor defecte, în special, craparea carcase din ceramică și plastic CE și PP deformarii, formarea de bile de lipire, golurile în îmbinările sudate și așa mai departe.

Sunt recomandate valori ale parametrilor pentru fiecare fază a profilului tipic de temperatură pentru lipire eutectica Sn63 / Pb37 și Sn62 / Pb36 / AG2 următoarele. De asemenea, caracteristicile creării profilului folosind lipire fără plumb (în mod tipic, un grup Sn / Ag / Cu).

Preîncălzirea pas

Pe parcursul acestei etape a pastei de lipit se usucă, se evaporă componentele sale cele mai volatile (umpluturi organice), umiditatea este scos din CE și PP. Rata de creștere a temperaturii este, în general 1 - 3 ° C / sec (conform [2] 2 - 4 ° C / sec), temperatura maximă este de la 100 până la 150 ° C, Creșterea mai rapidă a temperaturii duce la împroșcarea pasta de lipire, formarea de bile de lipire și straturi subțiri, și poate, de asemenea, duce la deteriorarea sensibile la căldură CE (apariția fisurilor în chip ceramic - rezistoare, etc). aliaje fără plumb necesită temperaturi mai mari de preincalzire - până la 150 - 200 ° C.

La expunerea are loc minimizarea gradienților de temperatură și toate componentele PP, activarea fluxului, curățarea suprafețelor care urmează să fie sudate. Rata de creștere a temperaturii este extrem de scăzută selectată. Temperatura la stadiul final al apropierii de punctul de topire (130 - 170 ° C pentru lipire eutectica, 180 - 200 ° C timp de plumb). Consecința creștere prea rapidă a temperaturii este fondant și formarea de bile de lipire insuficiente; Pe de altă parte, viteza scăzută provoacă oxidarea excesivă și paste, ca rezultat, pulverizarea și crește, de asemenea, fără a fi nevoie de timpul ciclului operațional. Timpul de deținere este de 60 - 90 secunde, uneori până la 120 - 150 secunde. Se recomandă ca diferența de temperatură dintre fazele de preîncălzire și contracurent a fost mai mică de 100 ° C

Flash-off

In timpul temperatura reflow este crescută cu 1 - 3 ° C / sec. Pentru a evita poduri de lipire, umezire insuficientă. Efecte „rece“ lipire și deformarii trebuie să reziste la solderable CE, la o temperatură peste punctul de topire (183 ° C pentru Sn63, 179 ° C pentru Sn62, 217 ° C timp de plumb) cel de 30 la - 90 sec (preferabil 60 sec. ). Valorile mai mici (30 - 60 sec) recomandată în cazul utilizării acoperirilor și HASL OSP, mari (60 - 90 s) - pentru acoperiri pe bază de nichel. Temperatura trebuie să fie suficientă pentru a asigura o bună umezire și fondant (de obicei - 215 - 220 ° C) și la 30 - 40 ° C peste temperatura eutectică. CE ar trebui să fie la o temperatură diferită de la un maxim de cel mult 5 ° C, timp de 10 - 30 secunde. Mai mult decât expunerea necesară conduce la o creștere excesivă a compușilor intermetalici care se atașează lipitura și reduce fragilitatea puterii sale la oboseală. De asemenea, temperatura ridicată poate activa pasta de oxidare care se degradeaza de umezire. temperatura corpului CE, care poate fi diferită de temperatura la constatările 15 ° C, nu trebuie să depășească 220 ° C CE mici (V locuințe de volum<350 мм 3 ) подвергаются большему нагреву, чем крупные. Максимальное значение температуры корпуса для небольших ЭК составляет 240°С. В процессе оплавления не должно происходить изменения цвета или обугливания ПП. Бессвинцовые припои отличаются более высокими температурами оплавления: 240 – 260°С.

Temperatura de vârf în procesul de reflow are limite inferioare și superioare. Limita inferioară - temperatură minimă necesară pentru rosturi de lipire fiabile (definit în primul rând caracteristicile pastei de lipit). superioară Limita - temperatura maximă reflow, care ar trebui să fie mai mică decât:

- Temperatura de testare utilizat pentru a evalua nivelul de sensibilitate la umiditate EC carcasă (MSL);

- temperatura la care deteriorarea PCB.

Intervalul dintre temperatura inferioară și limitele superioare de vârf determină așa-numitul proces "Window". Lățimea acestei ferestre la tehnologia convențională este de aproximativ 35 ° C Pentru aliaje fără plumb este fereastra proces mult mai îngust (10 la - 20 ° C), și de a crește în mod substanțial cerințele pentru controlul parametrilor de proces.

Furnizarea PP uniformă de încălzire

Eficacitatea procesului de reflow lipit este determinată în mare măsură de uniformitatea distribuției a temperaturii PP zona, pentru care mulți producători utilizează un număr de convecție cuptoare tehnologii speciale. În special, acest factor este important atunci când lipire PP mare, precum și tehnologie fără plumb. Cuptoare cu reflow convenționale pot avea gradiente semnificative de temperatură între diferite zone ale PP datorită încălzirii inegale a acestora, diferența de volum, viteze, presiuni și ghidare a fluxului de aer în mișcare.

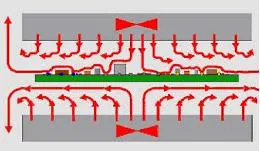

În special, compania ERSA [9] a dezvoltat și folosește în tehnologia sa de produse Multijet. Conform acestei tehnologii, controlul prin convecție forțată (forțată Convectie Control) creează un flux de aer constant, uniform și omogen mărește coeficientul de transfer termic și scade gradientului termic peste zona de PCB. Deoarece direcția inversă a fluxului de aer din PP vertical, și se trece în apropierea fiecărei duze. atunci există o reducere a zonelor de joasă presiune și turbulențe, precum și debitele de aer transversale (Fig. 2).

Fig. 2. Distribuția fluxurilor de căldură într-un cuptor curea: a) necontrolată și inegală; b) Controlul prin convecție forțată în conformitate tehnologie Multijet asigură distribuția uniformă a potokov.Istochnik aerului. ERSA GmbH [9].

Novastar Company [10] se aplică tehnologia orizontală convecție (Convectie orizontală), la care aerul este circulat peste PP într-o direcție și pentru PP - în direcția opusă, aer formând „un ciclon“ taxa ambientală de-a lungul axei orizontale a transportorului a cuptorului (figura 3). Deoarece fluxul atât în partea de sus și de jos a PCB bord este direcționat de la periferie spre centru, acest reduce supraîncălzirea părții centrale a PP regiuni relativ periferice uzuale. Uniformitatea vitezei, presiunea și volumul fluxului de aer se realizează prin egalitatea secțiunilor transversale ale porțiunii superioară și inferioară a camerei de lucru, uniformitatea debitului este direcția asigurată de deplasare paralelă PP, ceea ce îmbunătățește și mai mult condițiile de lipire a componentelor cu terminale, situate sub carcasa (BGA).

Fig. 3. Convecția orizontală (aer „un ciclon“ PP ambiant cu două laturi. Sursa. APS NOVASTAR LLC [10]

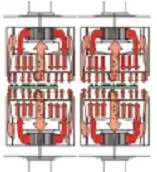

Pentru a asigura temperaturi minime maxime de gradient în timpul reflow, firma Speedline Technologies (marcă Electrovert) [11] propune o tehnologie «căldură la admisie» (încălzire printr-un difuzor, Fig. 4) este prezența a trei camere independente pentru amestecarea gazului de lucru, echipat cu orificii de intrare sale. Gazul de proces preîncălzită este amestecat cu un ventilator și creează o presiune din spate moale la placa inferioară (difuzor) în fiecare cameră. Această presiune creează un flux de aer sub formă divergentă de cercuri concentrice care se suprapun parțial, la nivelul PP și asigură un transfer eficient și uniform de căldură. Temperatura de vârf, astfel menținută în intervalul de ± 3 ° C (± 1,5 ° C cu încălzitoare opționale) pentru o lățime de până la PP ≈600 mm (24 „).

Fig. 4. Tehnologia «căldură la admisie» pentru a asigura un vârf minim gradient de temperatură. Sursa. Speedline Technologies [11]

răcire

Tabelul 1. Profilul de topire a aliajului eutectic (JEDEC J-STD-020S)

Viteza medie de creștere a temperaturii (rampă în sus) din TL la TP

Start profilare se recomandă cu recomandările producătorului de pastă de lipit. Selecția finală a modului se face pe tehnolog proiectarea de circuite imprimate, dimensiuni componente, densitate de montare, caracteristicile echipamentului folosit, rezultatele rații experimentale.

Lista specificațiilor producător CE conține, de obicei, rata maximă admisibilă a modificărilor de temperatură (încălzire și răcire) în special. Sub rezerva acestor recomandări, producătorul garantează un anumit nivel de eșecuri de componente. Aceste date pot fi bazate pe atât recomandările de mai sus JEDEC (de exemplu, viteza de răcire maximă de 6 ° C / sec pentru BGA componentele-TI [23] și amplificatoare de putere RMPA2266 Fairchild [24]), și diferă de ele în jos ( de exemplu, aceste valori fiind 1-5 ° C / sec, la o firmă oscilator controlat în tensiune M / a-COM [26] pentru modulele seria DC / DC Ericsson PKF [25] - 2 ° C (răcire accelerată nu este permisă), pentru transceivere infrarosu Sharp GP2W0004YP / XP [27] - 1-4 ° C / sec).

Tehnologia fără plumb asigură temperaturi de topire mai mare, astfel încât este necesară o răcire mai lungă și, respectiv, un cuptor cu un mare număr de zone de răcire. Cele mai multe astfel de zone prevăzute în construcția transportorului a cuptorului, testarea mai exactă a gradientului de temperatură dorită, se poate oferi. Există modele de cuptoare cu astfel de 8 zone (lungimea totală a zonelor de răcire - 1,6 m).

Compara profile RSS și RTS

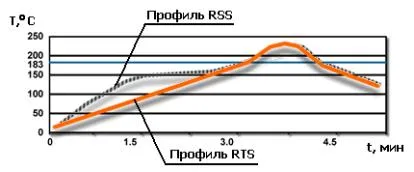

multi-zona cuptor reflow modernă transportor cu convecție forțată oferă o încălzire rapidă și controlată a modulului asamblat, indiferent de diferențele de înălțime CE, culoarea și textura suprafețelor lor. De asemenea, aproape nici un efect umbresc și gradient de temperatură apreciabilă între diferite zone ale PP, ceea ce reduce foarte mult nevoia de pas expunere lungă. Ca rezultat, cuptoare cu convecție moderne și paste nu necesită fluxuri de curățare sunt din ce în ce se aplică decât cele prezentate în fig. 1 RSS tradiționale (rampă - Înmuiere - Spike, «pantă - expunere - vârf") optimizat tip profil, numit RTS (rampă - To - Spike, «înclinație - vârf"). O comparație între profilele prezentate în Fig. 5.

Fig. 5. Compararea profilelor reîncadrare și RSS RTS. Sursa. Surface Mount Technology (SMT) [21]