Procesul de fabricare creioane

Creioane Creion realizate din lut alb - caolin și grafit, creioane colorate și tija este compusă din caolin cu pigmenți colorați. Și nu pigmenți pot fi fie naturale sau sintetice. Plumb, care este compus din ingrediente naturale, este mai convenabil de a utiliza, aplicația oferă o moale, oferă culori saturate luminoase care nu se estompeze chiar și în lumina directă a soarelui.

Procesul în producția de creioane din lemn shell este complet automatizat și este format din mai multe etape: a face plumb, tablete și compusul care constituie piesele. În primul rând, dintr-un amestec de argilă și creion de grafit din creioane viitoare. Proporțiile componentelor în etapa de amestecare grafit și argilă determină duritatea plumb viitoare. Cu cât este mai grafit adăugat la ardezie, mai moale este structura sa. Dacă în ardezie dominată de caolin, un creion va fi mai greu.

Argila este pre-curățare. În acest scop, materia primă este mai întâi zdrobit într-un concasor, și apoi amestecat cu apă caldă în mori speciale. Argila diluat în apă, se toarnă silicatului de sodiu pentru a scăpa de impurități -. Nisip etc. Apoi, argila se adaugă grafit, conform formulării și liantul, care este preparată din amidon.

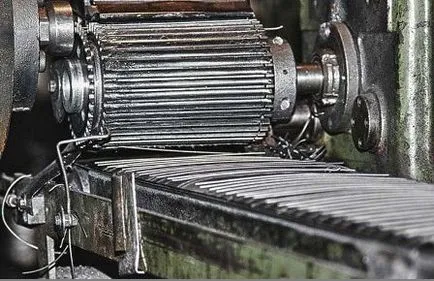

Greutatea de bază trebuie să fie o anumită temperatură și umiditate. Cea mai mică abatere de la norma va duce la pagube materiale. De exemplu, când uscarea a amestecului devine prea tare, ceea ce ar putea duce la deteriorarea echipamentului. Se amestecă cu grijă „test“ de grafit și argilă devine într-o presă cu șurub. Acolo se formează printr-o moară cu trei goluri diferite. Ca urmare a acestei proceduri, masa este zdrobit devine omogen, acesta este eliminat din bule de aer și umiditate excesivă. Grosimea aluatului la fiecare prelucrare a retransmisiei scade treptat - de la 1 mm până la 0,25 mm.

masa a fost apoi trecut prin orificiul matriței, după care este transformată într-o așa-numită „fidea“. Acesta este format în cilindri, din care tija de presă extrudate lungimea și diametrul dorit. Tijele trebuie să fie uscate. Acest lucru se realizează într-un cuptor cu rotație continuă timp de 15-16 ore. Umiditatea bar terminat nu trebuie să depășească 0,5%. După uscare, tijele calcinate în creuzete de construcții într-un cuptor. In procesul de ardere, tija este ars liant și argilă caked formează cadrul de plumb.

În plus față de raportul de argilă, duritatea stick finit afectează, de asemenea, temperatura și durata de ardere, precum și componentele care fac parte din baie așa-numita zhiruyuschey. Calcinarea de plumb, în funcție de gradația dorită este efectuată la o temperatură de 800 - 1200 de grade Celsius. După ardere, barele sunt plasate într-o baie specială pentru facturile de utilități. Ca rezultat al acestei operații porilor, care au fost formate în grafit după ardere liant, umplut cu grăsime, ceară sau stearină, sub presiune, la o anumită temperatură.

Uneori, grăsimile alimentare și de cofetărie pot fi folosite ca materii prime, precum și lianți suplimentari (de exemplu, amidon pe bază). Selectarea unei substanțe care este utilizată pentru zhirovki depinde de duritatea tijei. De exemplu, pentru o grăsime de cofetărie creioane de plumb moale folosite și pentru produse solide - ceara. Stearină pentru mânere zhirovki sunt folosite pentru producerea unui duritate intermediar (de exemplu, hard-soft). Tijele de diametre mari sunt produse pe prese verticale zidărie.

coca din lemn de creion

Procedeul de fabricare a corpului bețișor de lemn este format din mai multe operații. În primul rând, este nevoie de stick-uri gata de lemn. Acestea sunt tăiate de-a lungul lungimii de creioane viitoare cu adaosul de prelucrare și de contracție. semifabricate din lemn sunt tăiate în plăci separate pe mașină Multiblade și impregnat cu parafină într-o autoclavă pentru a îmbunătăți proprietățile mecanice ale produsului finit. Grosimea fiecărei plăci este jumătate din grosimea produsului finit. Când tratamentul cu abur al tabletelor de rășini sunt îndepărtate, iar lemnul devine un maro deschis, cu tentă roz.

După ce plăcile sunt uscate în „puțuri“, unde acestea constau în utilizarea aparatului. Metoda utilizată permite creșterea zonei de stabilire scândură, care intră în contact cu abur fierbinte. Pe de o parte, acest lucru optimizează procesul de producție, iar pe de altă parte - pentru a șterge maxim de umiditate din materia primă. „Wells“ sunt rearanjate în camera de uscare, în cazul în care acestea sunt pe timp de 72 ore. Apoi, plăcile sunt îndepărtate și sortate. În timpul căsătoriei eliminat de sortare (semifabricat rupt scândură corect tăiat și t. D.). plăci impregnați compoziții diferite și uscate sunt sortate după mărime și calibrate.

Fiecare canelură placă făcută sau caneluri pentru plumb, apoi adeziv aplicat uniform este PVA. Apoi creionul construi: într-una dintre cele două plăci de plumb încorporate, iar apoi este acoperit cu a doua placă. nu este el însuși Atunci când această tijă este aderat la bord și reținute din cauza interferențelor „coajă“.

Blocurile rezultate sunt furnizate la linia de frezare cu lățime de bandă în cazul în care acestea sunt împărțite în creioane cu cuțite. tip cuțit determină forma viitorului creion - fațete, ovale sau rotunde. Apoi, creioane aproape gata sunt trimise către transportorul de sortare a transportorului. Sorters verifica fiecare creion, identificarea și retragerea produselor defecte.

Semifabricatul laminat rezultată tăiat pe lungimea unui creion, egalizat, sablate, grunduite și acoperite cu o vopsea și lac. suprafață vopsea creion și vopsele deschise trăgând (extrudare), iar capetele sale - scufundare. În primul caz, creionul trece prin unitatea de subacoperire. În primul rând, se mișcă într-o direcție în timp ce aplicați lac sau vopsea, iar apoi la celălalt capăt al rolelor transportoare și înapoi afară. Acest lucru ajută la crearea unui strat neted și uniform.

Creioane cerneluri întuneric de culoare cel puțin cinci straturi, și vopsea - patru. Fasciculul de lumină de culoare pictat cel puțin șapte straturi de vopsea și lac patru. Dar, în mod ideal, la suprafață stick-ul a fost netedă, fără dungi și „ghimpi“. numărul total de straturi de lac ar trebui să fie de cel puțin șapte sau opt (cele mai multe straturi, mai scump produsul finit). Numărul maxim de straturi - 18.

Pentru colorarea capetele de creioane folosite așa-numitele okunalnaya mașină. Cu ajutorul cadrului cu creionul, asezand usor intr-un rezervor cu vopsea. Dar, în unele cazuri, vopsea și lac nu sunt necesare. De exemplu, creioane cu carcasă de cedru sunt disponibile în comerț, fără nici o prelucrare a lemnului suplimentară. Se crede că însăși textura lemnului este suficient de frumos si nu necesita vopsire si lacuire. Desemnarea durității creion de plumb este aplicat ciocanul folosind o bandă colorată folio la cald.