Piese de uzura, controlul și metodele de recuperare

2.1 piese de uzură și controlul

Durata de viață mașină este determinată în principal de uzura dintre cele mai critice (ghiduri, cadru, stâlpi, șine, fuse, etc.), Astfel, există o pierdere a performanței inițiale a mecanismului.

Purtati - un proces ireversibil de schimbare a dimensiunii pieselor în timpul funcționării. Astfel, de regulă, variază în forma, dimensiunea și starea suprafețelor de lucru ale pieselor. În funcție de condițiile de lucru ale unor piese de uza mai repede, altele mai lent.

Următoarele tipuri de uzură:

- mecanice,

- molecular-mecanică,

- coroziune mecanică.

uzura mecanică este un rezultat al forțelor de frecare la alunecare o parte a celeilalte. Abraziunea are loc (tăierea) suprafață a stratului de metal la părțile care lucrează împreună. uzura mecanică este adesea agravată de prezența prafului abraziv, particule chips-uri, produse de uzură. În care suprafețele de frecare sunt defalcate în continuare din cauza tăiere și zgâriere.

Cantitatea și natura pieselor de uzură depinde de proprietățile fizico-mecanice ale straturilor superioare ale metalului, condițiile de lucru ale suprafețelor de contact, presiunea, viteza de mișcare relativă condiții de lubrifiere, gradul de rugozitate a suprafețelor de frecare și altele.

uzura mecanică moleculară se datorează setarea unei suprafețe cu o alta. Acest lucru se întâmplă atunci când există o lubrifiere insuficientă și presiune de suprafață substanțială, atunci când cele două suprafețe mai aproape împreună atât de strâns încât să înceapă să acționeze forțe moleculare. Apucând apare, de asemenea, la viteze ridicate de alunecare și de înaltă presiune atunci când temperatura este suprafețele de frecare ridicate.

Coroziunea apare de obicei la părți de mașini, care se confruntă în mod direct acțiunea apei, aerului, chimicale, temperatură. Inconstanța temperaturii aerului la locul de muncă duce la faptul că de fiecare dată în creștere de vapori sa conținut în aer în contact cu componentele metalice la rece sunt depuse pe ele sub formă de condens. Aceasta cauzează coroziunea metalelor, adică compus metalic cu oxigenul din aer.

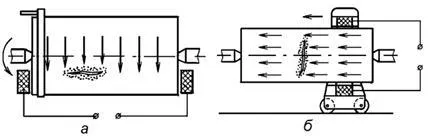

Figura 1 - depunere Diagrame de imprimare (a) și gaura (b) pentru a determina uzura de ghidare 1 - piramida de diamant; 2 - amprenta; 3 - instrument de tăiere; 4 - hole; 5 - direcția de deplasare a componentei mobile a mașinii pe ghidare

Uzura pieselor mașinii poate fi judecat prin natura muncii. Creșterea zgomotului în unelte de pescuit - un semn al profilului de uzură al dinților.

Uzura și crestături canelați compuși manifestă ca surd și zdruncinături ori de câte ori schimbarea direcției de rotație sau mișcare rectilinie.

Zgomotul poate fi evaluată și starea unităților cu rulmenți.

metoda recomandată „baze artificiale“ Pentru a evalua uzura suprafețelor de frecare ale pieselor de bază ale mașini-unelte.

Această metodă constă în faptul că pe purtarea suprafață aplicat în godeuri în avans formă specifică (fig. 1, b).

Schimbarea în modul de frecare ei practic nu au nici o influență din cauza dimensiunilor reduse: adâncimea de 50 ... 75 microni, lungime de 1,7 ... 2 mm, distanța dintre găurile de 100 ... 200 mm.

Cavitățile de pe suprafața de frecare face sau forța adâncitură diamant piramidă (metoda amprentă) (Fig. 1a). sau rotirea rolei carbura (un mod de a "șterge") (Fig. 1b).

A doua dintre aceste metode este mai bine, deoarece laturile cavităților nu este adusă prin ridicare de metal și acest lucru permite măsurarea mai precisă.

Prin modificarea dimensiunii sondelor, adică pentru a reduce adâncimea de la valoarea inițială în timpul funcționării mașinii între măsurători considerate uzură valoare.

Adâncimea sondelor se calculează cu formula:

unde - lungimea găurii;

- raza de curbură a locașului.

Dispozitiv de măsurare a lungimii sonde de producție IIB-2 ENIMS structura constituind un microscop de citire cu un șurub micrometric.

Cavitățile de pe ghidajul trebuie aplicat în mijloc, în direcția perpendiculară pe mișcarea acestora, astfel încât atunci când se termină suprafața de uzură puțuri au rămas limpezi.

In linii automate, împreună cu metoda de „baze artificiale“, din cauza cantității mari de echipamente monitorizate și accesul la suprafețele de frecare pentru metoda de evaluare la uzură a suprafeței de activare restricționată este utilizată.

Porțiunile de lucru ale sculelor de ghidare, ansamblurile de ax, de transmisie și melcate roțile dințate, roțile dințate elicoidale și alte mecanisme responsabile supus activării în cyclotrons fascicul de particule accelerate incarcate (protoni, deuteroni, particule alfa) de suprafață. strat activat Adâncimea ar trebui să îndeplinească o presupune piese de uzură liniare.

Una dintre principalele măsuri de combatere cât și uzura părți de mașini - este o lubrifiere eficientă a suprafețelor de frecare. Când această suprafață în timpul funcționării separate printr-un strat de lubrifiant și neregularități (rugozitate), care sunt disponibile pe aceste suprafețe nu intră în contact reciproc.

2.2. Metode pentru detectarea defectelor și restaurare detalii

Defecte. apar în timpul funcționării echipamentului pot fi împărțite în trei grupe:

- uzura, cauzele și controlul care este discutat în paragraful precedent; Aceasta include zgârieturi, riscuri, Nadira;

- deteriorări mecanice (fisuri, așchierea dinților, rupere, îndoire și răsucire);

- chimice și leziuni termice (urzit, chiuveta, coroziune).

Examinarea externă. Cele mai multe defecte mecanice mari și mijlocii sunt detectate prin examen extern. În unele cazuri, realizat prin utilizarea unui ciocan. Un sunet sacadată când atingând piese cu un ciocan indică prezența unor mari fisuri în ea.

defectoscopie. Pentru a detecta fisuri mici pot utiliza diferite metode de inspecție.

Metoda capilară. Cele mai simple, tehnici capilare. Dacă, de exemplu, pentru a omite elementul de pe 15 ... 30 min în petrol lampant, apoi, în prezența unui lichid pătrunde fisuri în ele. Ștergând suprafața piesei până la uscare, acestea sunt acoperite cu un strat subțire de cretă: creta absoarbe kerosenul din fisuri, care pe suprafața apar benzi întunecate care indică locul defectului.

Metoda luminiscență Capillary. Pentru o mai bună detectare a fisurilor se aplică fluid care strălucire atunci când este iradiat cu lumină ultravioletă (metoda capilară fluorescentă). Un astfel de lichid este, de exemplu, un amestec format din 5 părți de kerosen, 2,5 părți ulei de transformator și 2,5 părți de benzină. Detaliu imersate timp de 10 ... 15 min într-un lichid, și apoi se spală și se usucă și apoi iradiat raze ulrafioletovymi (mercur lampă de cuarț). strălucire verde pal apare în locațiile de fisuri.

inspecție cu particule magnetice. Fisurile sunt detectate de asemenea metode de detectare defect magnetic. Detaliu este suspensie magnetizat și magnetică udate (pulbere de oxid de fier amestecat în ulei, kerosen sau apă și soluție de săpun). În locurile în care fisurile se formează grupuri de pulbere. sunt detectate fisuri longitudinale în timpul trecerii liniilor magnetice ale părți ale unui cerc (Fig. 2a). o fisură transversală la o magnetizarea longitudinală când liniile magnetice se extind de-a lungul axei piesei (Fig. 2b).

Figura 2 - Inspecția particulelor magnetice:

și - Circuit de magnetizare de rotație; b - schema de magnetizării longitudinale

Metoda radioscopic. Defecte situate în interiorul materialului sunt detectate prin fluoroscopie. Raze X care trec printr-un element verificabilă, a lovit filmul sensibil în care golurile apar pete închise la culoare și incluziuni străine dense, pete mai luminoase.

Metoda cu ultrasunete. distribuite în prezent metoda cu ultrasunete pentru detectarea fisurilor și a altor defecte interne. Pentru a studia detaliile sondei cu ultrasunete este aplicată, partea principală, care este un oscilator cu cristal de oscilații mecanice de înaltă frecvență (0,5 ... 10 MHz). Aceste vibrații care trec prin materialul pieselor sunt reflectate de la frontierele interne (fisuri interne, suprafețele spărturii, chiuvete, etc.) și cad înapoi în sondă.

Aparatul înregistrează întârzierea de timp a undelor reflectate în raport cu radiații. Cu cât această dată, cu atât mai mare adâncimea la care se află defectul. Pentru un transfer mai bun al vibrațiilor de la sonda pentru a studia detaliile de obicei ultima plasat într-un lichid (apă, ulei, etc.).

2.3 Recuperarea piese de prelucrare

Recuperarea piese prelucrate - dimensiuni de reparații Metoda - este utilizată pentru a restabili corectitudinea ghiduri de mașini, găuri uzate sau gâturile ale diferitelor părți ale șuruburilor de plumb de fire, etc. Pentru că cel puțin două piese conjugate reparate mai scumpe, consumatoare de timp și de metal parte, și înlocuit cu un mai ieftin .. Piesele uzate tradus de spațiu de prelucrare corespunzătoare (strunjire, rabotare, rectificare etc.), următoarea dimensiune de reparații.

dimensiunea de reparare numit dimensiunea la care se efectuează prelucrarea suprafeței uzate atunci când partea de restaurare. Dimensiunile disponibile și Distinge reglementate.

Dimensiunile libere de reconstrucție sunt de așa natură încât nici o valoare este setată în prealabil, și se obține direct în timpul prelucrării, vor fi eliminate atunci când piesele de uzură și restaurate piese de formă. Pentru dimensiunea rezultantă corespunzătoare pentru a personaliza dimensiunea piesei de împerechere de potrivire individuală.

Dimensiunea de reparații este reglementată o dimensiune predeterminată, la care sunt de prelucrare a suprafeței uzate atunci când corectarea. Astfel, piesele pot fi fabricate în prealabil, există condiții pentru metoda de utilizare interschimbabilitate pentru repararea, repararea și accelerează.

Atunci când repararea ghid de transfer de mașini într-o nouă dimensiune de reparații afectată lanțului dimensional cu trăsuri sau alte suporturi reduse unități de asamblare de așteptare Compensatore piese.

Recuperați 2,4 părți prin sudură și material dur

piese de sudura corecte cu pauze, fisuri, exfolieri. SURFACING de sudură este o variantă constă în faptul că o porțiune uzată de material de umplutură de sudură.

Cu toate acestea, este necesară reducerea pieselor și suprafețe de sudură să ia în considerare posibilitatea de deformare (deformarii) și tensiuni interne în detaliu, datorită încălzirii neuniforme.

Pentru repararea componentelor din oțel folosesc adesea sudarea cu arc metalic. Sudabilitatea oțelului depinde de compoziția sa chimica -. Conținutul de carbon și elemente, cum ar fi crom, mangan, nichel, etc. Cu o creștere a sudabilitate numărul lor se deteriorează alierea. oțel bun pot fi sudate pentru sudarea overlay sau în condiții normale de fabricație, fără preîncălzire și fără tratament termic ulterior. Steel Limited și mai ales sudabilitate slabă pot produce fisuri în zona de sudură, se recomandă ca elementele sunt sudate la alipească la o temperatură de 500 ... 600 ° C, și după sudare supus călire și temperare.

Detalii din fontă cenușie poate fi sudată prin încălzirea predistribuită cu încălzire locală sau fără încălzire. Sudarea cu preîncălzire la 500 ... 700 ° C se numește convențional la cald, până la 250 ... 450 ° C - pentru semi și neîncălzite - sudare la rece. Cele mai bune rezultate sunt obținute prin sudare la cald.

Pe scară largă metoda detaliilor din fontă răspândite prin sudură sârmă din alamă dezlipire și tije din aliaje cupru-zinc-staniu. Această metodă nu necesită încălzirea marginilor sudate să se topească, dar numai până la temperatura de topire de lipire.

2.5 Metalizarea

Metoda constă în topirea metalului și jetul său de pulverizare cu aer comprimat în particule mici care sunt introduse în neregularitățile de suprafață, împerecherea cu ei. Metalizare poate fi supus la detaliile diferitelor materiale, funcționează la sarcină calmă. Nu există părți semnificative de încălzire metalisat previne apariția oricăror tensiuni interne și colmatare. Metalizarea poate fi umplută cu grosimea stratului de la 0,03 până la 10 mm și mai mult.

Setările etalare pot fi gaz (metal topit în flacăra unui arzător de gaz) si arc electric.

În sârmă arc pulverizare se alimentează lent rotativ cu role, la care firul este alimentat de un curent electric. În zona de convergență a celor două fire ale unui arc electric, metalul topit este evacuat într-un jet de aer comprimat detaliu. Suprafața sub metalizarea degresate anterior, și trebuie uniformizată, care se realizează prin sablare, serration daltă tăierea firului superficial rupte (pentru piese rotunde) și în alte moduri. Strat Damage este poros, puterea de lipire este suficientă pentru prelucrare, dar este insuficientă în sarcini dinamice și șoc. Porozitatea stratului depus mărește durabilitatea suprafeței metalizată datorită unei mai bune retenție de lubrifiere și frecare reducerea coeficient.

Chrome 2.6

Este procesul de refacere a suprafeței uzate a piesei depunerea electrolitica de crom.

Suprafața Chrome au o duritate ridicată și rezistență la uzură, dar nu pot tolera sarcina dinamică. procesul de placare cu crom este mai versatil în comparație cu metalizarea deoarece mica grosime incrementală a stratului de crom - până la 0,1 mm (cu creșterea grosimii stratului se deteriorează), precum și datorită pieselor de acoperire slabe ale configurației complexe. Dar are avantaje incontestabile față de alte metode de recuperare a dimensiunilor de piese.

strat de crom după uzură parțială acumulată poate fi îndepărtată ușor prin galvanizare (dehromirovaniem) și astfel piesele pot fi restaurate în mod repetat, fără a schimba dimensiunile de bază pentru piese metalice. Utilizarea crom dimensională simplifică procesul de prelucrare prin eliminarea șlefuirea finală. În final, procesul are loc la temperaturi scăzute, de aceea nu deranjat structura de metal de bază.