Metode de prelucrare a metalelor electrofizici

Extinderea utilizării materialelor dure pentru fabricarea de piese de mașini, ceea ce complică structura acestor părți în legătură cu cererile tot mai mari de reducere a costurilor și de creștere a productivității a determinat proiectarea și dezvoltarea de metode electrofizice de prelucrare.

Metode electrofizici de procesare a metalelor bazate pe utilizarea unor fenomene specifice care rezultă din acțiunea unui curent electric pentru a îndepărta materialul sau schimbarea formei semifabricatului.

Principalul avantaj al metodelor electrice de tratare a metalelor este că acestea pot folosi pentru a schimba forma materialului piesei de prelucrat, care nu pot fi prelucrate prin tăiere, cu tratamentul acestor tehnici se desfășoară în condiții de acțiune a forței minime sau absența completă a acestora.

Un avantaj important al metodelor electrice de tratare a metalelor este independența performanței cele mai multe dintre ele din duritatea și fragilității materialului care este prelucrat. Complexitatea și durata metodelor de tratament a crescut materialelor de duritate (HB> 400) mai puțin decât lungimea și complexitatea prelucrării.

metode de prelucrare a metalelor electrofizici acoperă aproape toate operațiunile de prelucrare și nu este inferior la cele mai multe dintre ele sunt realizabile rugozitatea și precizie.

prelucrarea metalelor electroerozionale

electroeroziune este un fel de tratament electrofizic și se caracterizează prin aceea că schimbarea formei, dimensiunea și calitatea suprafeței piesei de prelucrat are loc sub acțiunea descărcărilor electrice.

Modurile EDM sunt împărțite în descărcare electrică și pulsul electric.

Modurile electrice de descărcare caracterizate prin utilizarea descărcărilor cu scânteie de scurtă durată (10-5 ... 10-7s) cu electrozi de conectare polaritate drepte (blank „+“ instrument „-“).

În funcție de puterea descărcarea scânteii este împărțit în greu și mediu (pretratament), moale și foarte moale (pentru finisare). Utilizarea modului moale oferă detalii cu privire la dimensiunea deviație și 0,002 mm la parametrul rugozitatea suprafeței prelucrate Ra = 0,01 micrometri. Modurile cu descărcare electrică sunt utilizate în prelucrarea aliajelor solide de metale grele și aliaje, tantal, molibden, wolfram, etc. Tratate și găuri adânci prin orice secțiune transversală, cu axe găuri curbe; folosind electrozi de sârmă și panglică, tăiate părți din semifabricate; tăiat dinți și fire; lustruit și detalii de brand.

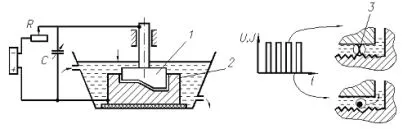

Pentru efectuarea mașini moduri de procesare sunt folosite electricã (vezi. Fig.), Echipat cu RC-oscilatoare constând din încărcat și descărcat contur. Circuitul de încărcare include un condensator C este încărcat prin rezistența R dintr-o sursă de curent cu o tensiune de 100 - 200 V, și un circuit de descărcare, în paralel cu condensatorul C 1 include electrozi (scule) și 2 (martor).

Odată ce tensiunea la bornele electrozilor ajunge defalcare, se produce peste distanța dintre electrozi energia de descărcare scânteie stocată în procesul de eroziune C. Performanța condensatorului poate fi crescută prin scăderea rezistenței R. constanța diferenței interelectrodic se menține sistem special servocontrol mecanismului mișcării pentru alimentarea automată a sculei, realizat din cupru, alamă sau materiale uglegrafitnyh.

scânteie electrică de tăiere de viteze dinte cu angrenare interioară:

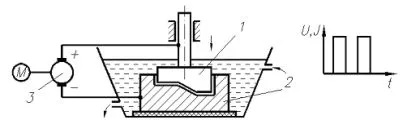

Caracterizat prin aplicarea modului de impuls electric impulsuri de lent (0,5 ... 10) corespunzătoare descărcării arcului între electrozi și o degradare mai intensă a catodului. În acest sens, modurile electropulse catod conectat la piesa de prelucrat, care asigură o mai bună performanță de eroziune (8-10 ori), și mai puțin decât la modurile și instrumente de uzură electrică este.

Câmpul cel mai adecvat de utilizare este electropulse blancuri moduri de pretratare slozhnoprofilnyh părți (matrițe, lame pentru turbine, etc.), realizate din aliaje dure si oteluri.

Modurile Electro implementate setările (vezi figura), în care electrozii 1 și 2 sunt alimentate de la impulsuri unipolare dynamoelectric 3 sau electroni de generator. Apariția EMF inducție într-un corp magnetizată se deplasează la un unghi față de direcția axei de magnetizare produce un curent de magnitudine mai mare.

Radiații prelucrarea metalelor

Tratamentul cu fascicul de electroni de metale pe baza influenței termice asupra fluxului de electroni care se deplasează materialul care trebuie tratat, în care locul de tratament este topit si vaporizat. O astfel de căldură intensă cauzată de faptul că energia cinetică a electronilor în mișcare sunt lovit pe suprafața piesei este aproape complet transformată în căldură, care este concentrată la locul de dimensiuni mici (mai mică de 10 microni), cauzând reîncălzirea sale 6000 # 730; C.

Când procesarea dimensional, după cum se știe, există un efect local asupra materialului prelucrat, care, atunci când tratamentul cu fascicul elektronnonno este furnizat de un mod de flux de electroni în impulsuri cu durata impulsului ... 10-4 și 10-6 cu frecvența f = 50 ... 5000 Hz.

O concentrație mare de energie in tratament cu fascicul de electroni, în combinație cu impulsivă oferă condiții de procesare în conformitate cu care suprafața piesei, la o distanță de 1 m de marginea fasciculului de electroni, sunt încălzite la 730-300 # C. Acest lucru permite utilizarea tratamentului cu fascicul de electroni pentru tăierea semifabricatelor, fabricarea plaselor de folie de tăiere șanțuri de prelucrare și diametrul găurilor de 1 - 10 micrometri în detaliile materialelor dure.

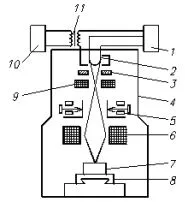

Ca echipament pentru efectuarea de prelucrare cu fascicul de electroni cu ajutorul altor dispozitive electronice speciale numite tunuri electronice (a se vedea figura). Acestea generează, accelera și să se concentreze fascicul de electroni. Tunul de electroni este format dintr-o cameră de vid 4 (cu vid 133 # 903; 10-4) în care este montată o sursă de alimentare de înaltă tensiune 1, un catod de tungsten 2, oferind emisia de electroni liberi, care sunt accelerate de câmpul electric creat între catod 2 și 3 diafragma anod.

Mai departe, fasciculul de electroni trece printr-un sistem de lentile magnetice 9, 6, dispozitiv de reglare electrică 5 și sa concentrat pe suprafața piesei 7 este instalat pe masa de coordonate 8. Modul sistem tun electronic de impulsuri este prevăzut format dintr-un generator de impulsuri 10 și transformatorul 11.

de prelucrare cu fascicul de lumină se bazează pe o acțiune termică a fasciculului de lumină de înaltă energie emise de generatorul cuantic optic (laser) pe suprafața piesei.

procesare dimensională prin laser este de a forma găuri cu un diametru de 0,5 ... 10 m în materiale dure, fabricarea de grile, decupare dintr-o foaie pieselor complexe etc.