Măcinarea cerealelor la moara - totul despre tehnologia de pâine

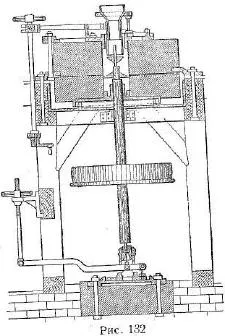

Suprafața de lucru a morii. Morii sunt (Fig. 132), cea mai veche masina de rectificat cereale. În ciuda câteva mii de ani de existență, Burr amanetat este încă găsit în anumite condiții, utilizarea în prelucrarea cerealelor în făină.

Lucrul parțial morii amanetat sunt două suprafețe, una dintre care se rotește, iar cealaltă, de obicei, rămâne staționară.

Pietrele de moară din piatră naturală sau artificială, și, uneori, din metal.

Suprafața de lucru a morii ar trebui să se distingă prin următoarele calități:

1) uniformitatea la măcinare a avut loc în mod uniform pe toată suprafața de lucru;

2) duritate, astfel încât în timpul funcționării, suprafața lor este și nu este proprietăți abrazive activat;

3) vâscozitate la un particule solide separate de rocă nu vykroshivalis;

4) poros la suprafața de lucru într-un proces de lucru și nu lustruit rămâne dur.

Pentru fabricarea de pietre de moară folosite pietre de cuarț, gresie, porfir și pietre de granit.

În prezent, importanța predominantă sunt suprafața artificială a morii care, atunci când pregătite în mod corespunzător pentru turnarea amestecului satisface toate cerințele impuse.

polizoare piatra artificiala sunt realizate din rocă (șmirghel, cuarț, siliciu, etc.). Și în mod adecvat mărunțite structura legat, constând din oxid de magneziu (MgO) și clorură de magneziu (MgCl2). Într-un amestec tipic de 70% este luat de rocă dură, 16% magnezită și clorură de magneziu 14%.

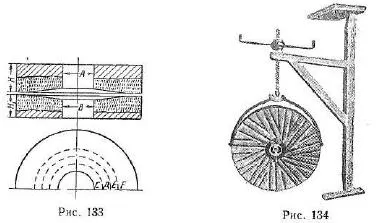

pietrele de moară urlînd suprafață cercuri concentrice adiacente pot fi împărțite în mai multe zone.

Partea centrală a este o deschidere de moara circular (A) (fig. 133) prin care produsul intră măcinarea. Această parte a ochiului numit morii.

Pe lângă partea de mijloc a piatră de moară are o formă conică și se numește respirație. În cele din urmă, o zonă periferică, care este situată pe orizontală, numită centura de măcinare.

Suprafața de lucru, producând un produs de măcinare, nu este întreaga suprafață a morii și numai banda abrazivă, lățimea care, pentru a evita supraîncălzirea produsului, se face foarte rar mai mult de 20 cm.

Trebuie remarcat faptul că pietrele de moară naturale făcute din bucăți individuale de piatră, unite cu ciment, iar centura de măcinare este fabricat din cele mai bune rocii și SIP - de rocă mai puțin valoroasă. În ceea ce privește partea superioară, la sfârșit, suprafața pietrei, se compune de obicei din turnarea cimentului.

Artificial Masa nisip piatra este umplut ca un strat relativ subțire a părții de lucru a pietrei.

Piatră de moară ar trebui să fie legat cu cercuri de fier, împiedicându-le de la rupere.

Pe suprafața de lucru este tăiat număr de caneluri radiale niște pietre de moară (Fig. 134). Aceste caneluri servesc ca piese, dar care sub acțiunea marginilor produsului piste (acesta normal) și purtat de forța centrifugă derivată din morii. În plus, canalele de aerisire circulă acționând mod pe produs și răcire în timpul procesului de măcinare.

caneluri odată considerate margini de tăiere pentru măcinarea produse, dar acest lucru este greșit. Frezare are loc pe o suprafață orizontală a canelurilor de măcinare de curea și planuri înclinate.

Forma de caneluri este acela de a asigura un randament convenabil de caneluri pe suprafața de măcinare. Prin urmare, forma (a) în Fig. 135 este nesatisfăcătoare, deoarece în colțul din spate al unui buchet de a fi un produs care este foarte dificil de îndepărtat din canelurile. Cea mai bună secțiune are un canal (b), și este forma (e) cel mai adecvat.

Lățimea șanțurilor este de 20-30 mm și o adâncime de 5-10 mm. Cât este mai fină măcinare, canelurile mai mici sunt făcute.

Pentru a afișa produse de șanțuri de pietre de moară foarte element important este unghiul la care canelurile intersectează pietrele superioare și inferioare.

Luați în considerare modul în care acționează forțe de conducere din produs și care ar trebui să fie egal cu unghiul de intersecție a canelurilor.

Fig. 136 la punctul (Q), care intersectează canalele (AS) ale pietrei superioare (CD) a produsului de piatră inferioară este o particulă. Să presupunem că au plied direcția curbilinie. Prin punctul (Q) fiecăruia dintre tangentele curbelor (SK) și (LM).

caneluri piatra superioare acționează asupra particulelor de produs cu forța (P), o piatră de fund canelură cu o forță (P1), iar aceste forțe sunt perpendiculare pe tangentele curbelor șanțurilor.

Aceste forțe când promovează particule în uluc inferior piatra cauza forței de frecare (Pf) și (P1f1), direcționată tangențial la caneluri.

Pentru particulele de produs sa mutat mai departe, este necesar ca suma proiecțiilor tuturor forțelor de pe tangenta piatra inferioară a fost mai mare decât zero:

În direcția perpendiculară pe această linie tangentă, nu există nici o mișcare, pentru că particula se întâlnește rezistență aici caneluri de perete.

Din aceasta rezultă că suma proiecțiilor tuturor forțelor în direcția (QP1) trebuie să fie zero:

Dacă notăm unghiul de intersecție a canelurilor (SQM = # 945;), obținem următoarele valori ale unghiurilor incluse în aceste ecuații:

Conform acestei ecuații valorile unghiurilor iau forma următoare:

Determinarea din această ecuație valoarea (P1) și înlocuind în ecuația (43), obținem:

Din această ecuație, obținem:

Deoarece coeficienții de frecare f și f1 sunt tangentele unghiurilor de frecare respectiv (tg # 966 și # tg 966; 1), atunci

Cu condiția ca atunci când măcinătorii superioare și inferioare sunt realizate din aceeași rasă, coeficienții de frecare ele sunt identice, atunci obținem:

t. e. pentru a le permite să se deplaseze de-a lungul canalului, este necesar ca unghiul de intersecție a șanțurilor pietrelor superioare și inferioare a fost mai mare decât dublul unghiului de frecare.

Unghiul de produs polizare suprafață de frecare morii vine la 37 °, prin urmare unghiul canelurilor trebuie să fie mai mare de 74 °.

Astfel, mișcarea produsului în canelurile are loc sub influența forțelor tangențiale care apar în canelurile, forța centrifugă și sub acțiunea fluxului de aer în aceste șanțuri.

Indiferent de direcția și forma pietrelor superioare și inferioare au caneluri se intersectează pe o parte a diametrului un singur punct.

Dacă direcția canelurilor este de așa natură încât acestea, în fiecare jumătate a morii se intersectează în două puncte, produsul nu va merge, pentru că în cazul în care la un punct de intersecție a forțelor se va muta produsul la periferie, apoi la un alt punct în direcția acestor forțe va fi invers, adică. E. spre centru.

Șanțurile sunt circulare (Fig. 137) și drepte (Fig. 138).

șanțuri circulare fac parte dintr-un arc de cerc descris de o anumită rază. Centrul de canal circumferențial nu coincide cu centrul de tocilă, și este de la o oarecare distanță.

La distanță mai vechi șanțuri circulare între centre egale cu 4 / 5-7 / 8 raza tocilă, în care raza canelurile circumferențiale egale cu aceeași distanță.

Noile caneluri circulare distanța dintre centrele este egal cu 1 2 / 3-2 tocilă raze și o rază de 75 mm a canalului mai mare decât distanța dintre centrele. Cu o astfel de rază de curbură mare a ulucului aproape de o linie dreaptă.

Prin canelurile curbate sunt caracteristica tech logaritmică, diferită că unghiul de intersecție este constantă, indiferent de distanța de la punctul de intersecție al centrului de piatră de moară.

caneluri notch rectilinie sunt intermediare și principale. În funcție de locația canelurilor intermediare, există mai multe tipuri de crestături drepte.

Fig. 138 prezintă caneluri în care intermediarul au aceeași excentricitatea ca principal. Cu această crestătură canelurile intermediare diferă de la major în lungime.

Al doilea tip de caneluri liniare este prezentată în Fig. 138b.

canelurile primare sunt construite în același mod ca și în interstițiile anterioare la aceeași excentricitate, dar caneluri intermediare dispuse paralel principal, au astfel o prejudecată mai mare. Acest aranjament ajută la maximizarea retragerea produsului din tocilă, astfel încât acest tip de pietre de moară de crestat este cea mai raspandita.

După cum sa arătat mai sus, promovarea produsului în canelurile nu este influențată numai de forța de presiune pe suprafața produsului tocilă la intersecțiile șanțurilor, ci și sub influența forței centrifuge și viteza aerului în acesta.

Eforturile recente măsură ce ne apropiem crește periferie, reducând astfel unghiul de intersecție a canelurilor se opune creșterii vitezei de circulație a produsului sub influența forței centrifuge.

Aproape caneluri linie la moara sunt aplicate pe un șablon prefabricate cu tipul corespunzător de caneluri.

pietrele de moară de lucru realizate cu axa de rotație verticală. NA Fig. 138 este o piatră de moară vedere livra, care, în ciuda designului învechite, este foarte comun pas mori agricole.

O condiție necesară pentru funcționarea corectă și în condiții de siguranță este amanetat alergător de echilibrare morii. Dacă tocilă nu este uniformă în grosime, sau în ceea ce privește raportul dintre masa acestuia, iar dacă forma secțiunii sale transversale nu este egal cu cercul din dreapta, forța centrifugă neechilibrate apare în timpul rotației.

Această forță determină influențe așa-numitele morii foarte dăunătoare atât pentru dinți deviați efectul tehnologic de măcinare, și puterea de piese pentru a oferi în mișcare.

tocile Heartbeat poate întâmpla datorită poziției necorespunzătoare paraplitsy când centrul axului nu coincide cu centrul rotorului sau nealinierea axului atunci când acesta din urmă nu este dispusă vertical. În acest caz, atât suprafețele de lucru paralele de pietre sparte. Cu poziția corectă, pe orizontală lezhnyaka o parte a rotorului va fi mai aproape de lezhnyaku, iar cealaltă în continuare. O consecință naturală a măcinare este pus pe astfel de produse maruntite inhomogeneity krupnoty. Chiar și la o poziție foarte scăzută a rotorului în produsul zdrobit este particule mult mai mare, nemăcinate.

Pentru a evita astfel de particule trebuie să aducă împreună o mai mare marjă de pietre de moară, ceea ce duce la supraîncălzire și, uneori, produs de epuizare.

Forța centrifugă în timpul funcționării Un Grindstone dezechilibrat sau instalat incorect pot realiza astfel de dimensiuni, care conduc la ruperea morii.

Prin faptele care afectează supraîncălzirea de măcinare produse includ zamazannost și lipsa de claritate a suprafețelor de măcinare.

Sub pietrele de moară din piatră naturală rocă rău cedat la lustruire necesită crestături frecvente în vederea înăspririi suprafața lor.

Smearing poate întâmpla atunci când pietrele de moară artificiale, atunci când masa a fost turnat pe o rețetă greșită. Excesul de magneziu, clorura de magneziu, densitate ridicată sau rocă de calitate slabă provoacă un efect de măcinare slabă și produse de supraîncălzire la moară.

În cele din urmă, motivul pentru performanța slabă a morii este gelatinizarea făină, rezultând fierbinte boabe de măcinare umedă. Prin urmare, suprafețele de lucru trebuie curățate mai des de la toate aderarea la a le lipi și particule de praf.

Caracteristici ale morii, culisorului de mai jos. Piatră de moară cu un alergător mai mic nu a găsit pe scară largă în industria de morărit.

Motivul este faptul că sarcina pe lagărul de împingere într-un astfel de design este considerabil mai mult decât în șnitul superior.

Forțele verticale care acționează la moara este o greutate piatră de rotație și de răspuns al produsului de măcinare.

La forța superioară runner gravitației îndreptată în jos, iar forța produsului de reacție fiind măcinat. Prin urmare, deget de la picior pas transmis doar o diferență între aceste două forțe.

Când culisorului de mai jos ambele aceste forțe sunt îndreptate în jos, astfel încât degetul este transferat suma acestor forțe.

În plus, atunci când culisorului de mai jos este mai dificil să se stabilească o piatră de moară în stare de echilibru.

În plus față de aceste majore jaret dezavantaje forfecarea cu culisare inferior diferă avantaj deosebit constă în faptul că randamentul unui tocilă este mult accelerat, iar acest lucru atrage după sine o creștere a productivității.

Datorita rotirii produsului, care se află pe piatra de jos devine rapid o forță centrifugă, care se aruncă la cercul pietre de moară.

O atenție deosebită în culisare inferior trebuie să fie plătit direcția pas a canelurilor. Cu poziționarea lor necorespunzătoare a șanțurilor pot fi eliminate produsul nemăcinat, care degradează semnificativ calitatea făinii rezultate.

viteză de rotație și performanța morii. Performanța este o funcție de viteza de rotație a districtului pietrele de moară alergător. Prin urmare, este de dorit să se injecteze de aprovizionare Zhernov număr mare de rotații.

Cu toate acestea, la viteze de rotație mari sunt crescute de încălzire a produsului și acțiunea forței centrifuge care tinde să strice tocilă.

Pe baza calculului rezistenței rocilor, viteza circumferențială a tocile de rotație nu trebuie să fie mai mare de 10 m / sec.

Performanța depinde și pietrele de moară de structura granulația și krupnoty de umiditate de măcinare.

Tabel. 29 prezintă performanța tehnică medie a morii de diferite diametre de la un bob de măcinare în făină:

În afară de cereale integrale de măcinare unică în tocilă făină poate fi folosit pentru a cerșească scoici rămase după măcinare. Într-o astfel de performanță de produs poate fi 1,5-2 ori indicate în tabel. 29 de date.

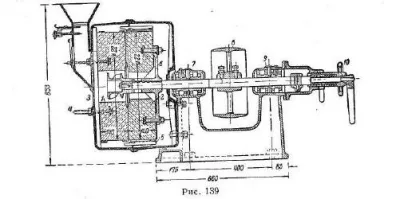

Lucrul cu pietrele de moară realizate o axă orizontală de rotație. Aceste mașini (Figura 139.) Chemat agricultorului sunt destul de răspândite în morile, și servesc în principal, să cerșească coajă (tărâțe), după ce le măcinare la alte mașini de rectificat - rola aparat de acoperire.

Când măcinarea la produsul moara cu o axă orizontală de rotație a particulelor de produs acționează ca gravitație și forța centrifugă. Prima forță tinde să arunce produsul morii pe cel mai scurt drum în jos. Cu toate acestea, forța gravitațională în comparație cu forța centrifugă este foarte mică. De aceea, produsul este zdrobit și capturat pe ambele pietre de moară inferioară și în jumătățile superioare ale suprafeței. agricultori viteză circumferențiale ajustat la 17 m / sec la un diametru de 400 până la 750 mm.

Tehnice agricultori indicatori Pietre de moară sunt prezentate în tabelul. 30.