Indicatorii-cheie ale procesului de sudare cu arc electric

Rata de topire. La sudarea cusătură de metal Obra-zuetsya datorită topirii materialului de umplutură și pătrunderea metalului de bază.

topirea metalului de adaos se caracterizează coeffi-cient de topire

unde # 945, p - coeficient se topesc; Gp - masa topită pe parcursul timpului t al electrodului metalic, g; t - timpul de arc electric, h; Curent de sudura I-, A

topire coeficient depinde de compoziția firului și acoperirea electrodului, greutatea acoperirii, iar tipul și polaritatea curentului.

Coeficientul de pierdere. Acesta reprezintă coeficientul de pierdere IU taliu electrod împrăștierii, evaporare și oxidare.

unde # 968; - factorul de pierdere; GH - masa depozitată g Me-taliu; Gp - masa metalului topit,

Coeficientul de pierdere nu depinde numai de compoziția firului și acoperirea acestuia, dar și condițiile de sudare și de tipul de sudură. Coeficientul de pierdere crește odată cu creșterea densității de curent și lungimea arcului. El este oarecum mai puțin sudarea cap la cap, cu Groove decât când ies la suprafață.

Rata de depunere. Pentru a estima procesul de depunere este introdus conceptul de suprapunând coeficient:

unde # 945; n - rata de depunere; GH este masa metalului depus pentru timpul t, r (inclusiv pierderile).

Rata de depunere depinde de tipul și polaritatea curentului, tipul de compoziție de acoperire și sârmă, iar pe poziția spațială-TION în care se realizează sudarea.

Dependența mărimii curentului de sudare din diametrul electrodului. Când manual sudarea cu arc electric de curent și diametrul electrodului de sudură legat prin relația următoare I = K x d, unde I este intensitatea curentului de sudare, A; K - factor în funcție de marcajele de electrod (K = 40 ¸60; 40 - electrozi dopate; 60 -pentru carbon); Diametru electrod d-, mm.

Formula de mai sus se aplică pentru electrozii au fierbere diametrul interior de 3 - 6 mm.

Relația dintre diametrul și magnitudinea curentului de sudură este exprimat ca următoarea formulă experimentală I = (m + n × d) x d, unde m = 20; n = 6 (pentru electrozi manuale oțel sudură).

arc performanța procesului de sudare. Debitul este determinată de cantitatea de sudură depozitată metalic C = # 945; × I × t, unde G - masa de metal depus, g

Cu cât curentul, cu atât mai mare performanță. Cu toate acestea, o creștere considerabilă a curentului de sudură este aplicat pe electrodul diametru directă - aceasta din urmă poate încălzirea rapidă a căldurii-vatsya Lenz - Joule care reduc dramatic calitatea sudurii, ca metal de sudură și bazele zonă TION de metal de fuziune sunt supraîncălzite. Trebuie remarcat faptul că re-încălzirea electrodului crește stropii.

Aportul de căldură. Raportul dintre efective cardinalitate căldură cu arc suprafață (sursa) la q și deplasarea viteza V a intrării arcului termic se numește.

unde V - viteza de circulație a arcului (viteza de sudare) cm / s.

Aportul de căldură - această cantitate de căldură în calorii introduse pe unitatea de lungime a sudurii cu o singură trecere sau a unei role.

Full arc putere termică considerată aproximativ egală cu echivalentul său termic electric-Ness cardinality Q = 0,24 × Ud × I. cal / c, unde Ud - cădere de tensiune la bornele arcului B; I-valoare a curentului de sudare, A; vivalent de căldură echivalent cu arc de energie electrică cal / s - Q.

Cantitatea de căldură introdusă prin arcul de sudare în produs în timpul încălzirii sale pe unitatea de timp se numește capacitatea efectivă termică a arcului, care este suma dintre energia termică eliberată în spotului arcului electric pe produs introdus în articol prin schimb de căldură cu un stâlp al arcului, și o pată pe articol și sosite cu picături de topitură lennogo flux de acoperire și electrod = q metalic și 0,24Ud × i × hi cal / s, unde q și - capacitatea termică efectivă a arcului de sudură, cal / s; hi- k eficient. n. d. proces de supraîncălzire pe metal sudarea cu arc electric.

k eficace. N. D. Încălzire arc electric proces de sudare este raportul dintre cantitatea de injectat în echivalent de căldură metalic la căldura energiei electrice cu arc. Acest factor descrie eficiența proceselor de eliberare de căldură și de transfer de căldură în diferența de arc față de produs metalic încălzit și depinde în primul rând de procesul de sudare.

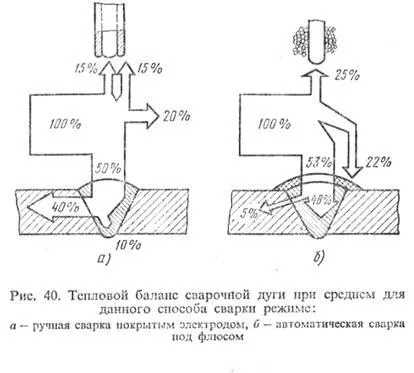

Fig. 40 prezintă bilanțul termic de căldură degajată de arc, care arată că folosesc mai mult pe deplin căldura arcului la sudarea cu arc automat scufundat. Prin creșterea efectivă lungimea arcului k. N. D. Și scade odată cu creșterea adâncire-niem arce la baie. La sudarea electrozi metalici acest factor depinde puțin de natura, amploarea și polaritatea curentului de sudare.

Testați-vă cunoștințele

1. Ceea ce se numește un arc electric?

2. Care sunt principalele componente ale unui arc electric.

3. Ca urmare a fenomenelor care sunt ionizate gap-coș înfundat între electrod și articol?

4. Cum se determină îmbrăcăminții și pierderile ratelor de topire?

5. Ce se numește intrare de căldură?

încălzirea neuniformă a metalului. tensiuni interne apar în cazul în care expansiunea și contracția liberă detaliile care orice obstacole. Astfel obstacol sunt porțiuni adiacente ale metalului, iar restul este mai rece datorită încălzirii neuniforme și, prin urmare, mai puțin extins.

Disponibilitatea sursei de căldură concentrată (sudură cu flacără, un arc electric), se deplasează de-a lungul îmbinării cu o anumită viteză și cauzând încălzirea neuniformă a metalului în timpul sudurii, este o cauza majora a tensiunilor interne și deformații în produsele sudate.

Contracția metalului sudat. Se numește volum reducere contracție a metalului în tranziția de la lichid la solid. Fenomenul Contracția datorită faptului că, în timpul solidificării metalului devine mai dens, astfel încât volumul său este redus. Ca rezultat, contracție și tensiuni de tracțiune apar în părțile adiacente ale elementelor care cauzează tensiuni corespunzătoare și tulpini. Diferite metale au diferite contracție, de obicei, măsurate ca procent din dimensiunea liniară originală. De exemplu, contracția liniară este egală cu:

Pentru aluminiu ........................................ 1,7-1,8

„Turnat otel moale ... 2.0

„Fier turnare gri ......................... 0,7-0,8

Tensiunile cauzate de contracție, crește până la trecerea deformațiilor elastice din material plastic. În cazul în care metalul este suficient de ductil, elementul poate da o fisură la punctul cel mai slab. Acest loc este adesea sudură zona afectată de căldură. Datorită contracției și reducerea volumului de metal în timpul răcirii fisurile sunt uneori formate în procesul de sudare, numit la cald.

Când are loc sudarea contracție longitudinală și transversală. Cauzată de deformarea contracție prezentată în Fig. 55 și 56. contracție longitudinală determină o reducere a lungimii foilor în timpul sudării cusăturile longitudinale (fig. 55 a). Dacă centrul de greutate al secțiunii transversale a cordonului nu coincide cu centrul de greutate al secțiunii transversale a elementului sudat, contracție longitudinală rezultată se produce în mod inevitabil flambarea acestor elemente în direcția longitudinală (fig. 55 b, c, d). contracție Transversal dă întotdeauna coli deformării (Fig. 56), în direcția volumului mai mare de metal de adaos. Prin urmare, atunci când foile transversale se vor micșora la deforma în sus, spre îngroșarea cusătură. În cazul în care elementul este de a consolida, creând o barieră împotriva deformarea contracției, produsele vor fi fixate de tensiune porțiune.

Amploarea deformării și stresul asociat depinde de mărimea zonei de căldură de sudură. Volumul mai mare de metal este încălzită, deformarea va fi mai puternică. Prin urmare, diverse metode de sudură ca rezultat cantități diferite de deformare. cantitate mare de încălzire și de deformare dă sudarea cu gaz cu flacără oxiacetilenică, mai mică - sudarea cu arc de metal, în special tonkoobmazannym.

Dimensiunea și poziția îmbinărilor este influențată de cantitatea de deformare în timpul sudurii. Cele mai mari cusături deformare cauza lungi, cusături cu o secțiune transversală mare, iar cusăturile sunt situate asimetric în raport cu axele principale ale secțiunii transversale a profilului sudat (Fig. 55). Cu cât este mai complexă forma piesei, cu atât mai mult diferite cusături, cu atât mai repede ne putem aștepta la apariția unor tulpini și tensiuni în sudură. Pentru piese plate pe o singură față suprafață scăderea adâncimii și zona de penetrare a metalului de bază scade brusc articolele deformării.

piese de refrigerare în timpul procesului de sudare reduce cantitatea de deformare.

Modificările structurale ale metalului depus. Când structura metalică este schimbată, modificarea dimensiunilor și poziția relativă a boabelor sale (cristale). Acest proces este însoțit de o modificare a volumului de metal, care dă naștere la tensiuni interne. Subliniază apar datorită modificărilor din structura metalică, poate fi practic numai când sudarea oțelurilor aliate și de înaltă carbon sunt predispuse la stingere. La sudarea obișnuit oțel cu conținut redus de carbon, care nu se stinge, care rezultă din stresul modificărilor de structură metalică sunt minore și nu sunt luate în considerare în fabricarea structurilor sudate.