Enciclopedia Tribologie - abraziune

Material abraziv numit uzura mecanică rezultată în principal, tăierea sau zgârierea o acțiune pe ea particulelor abrazive în liberă sau fixate. Particulele abrazive având mai mare decât metalul, duritate, și piese de suprafață distrug crește brusc uzura lor.

uzura abrazivă este una dintre cele mai comune tipuri de uzură. Acest tip de piese de uzură predispuse și suprafețele de frecare ale celor mai multe mașini și echipamente utilizate în industria minieră, agricultura, echipament si instrumente de foraj, organelor de lucru și șasiu de construcție de drumuri și inginerie de trafic, de rectificat, zdrobire, amestecare echipamente și utilaje de prelucrare industrii, etc. .D.

Caracteristica uzurii abrazive este de a participa la procesul de particule solide având o structură diferită, formă, dimensiune, duritate, rezistență, aderență redusă la suprafețe metalice. Frecarea în prezența unor particule abrazive caracterizate printr-o substanță solidă de contact nestaționară cu suprafața de uzură, un spectru larg și concentrații ridicate de activare a stresului, fizico-chimică a suprafețelor de solide.

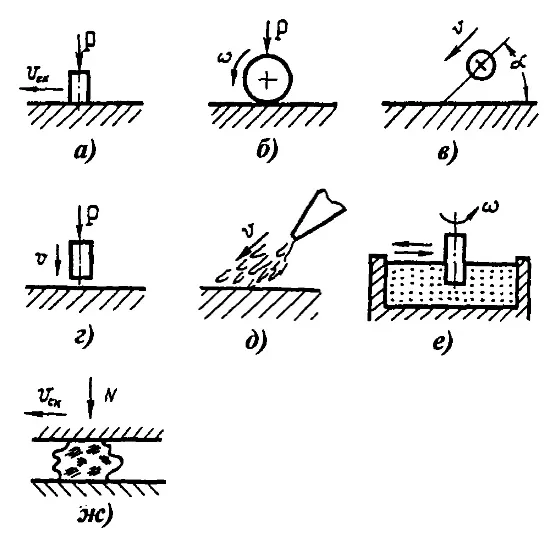

Prin natura acțiunii forței asupra părților de frecare abrazive se disting (Figura 1):

- a) părțile culisante ale unui abraziv monolitic;

- b) rulare detaliile abraziune;

- c) coliziunea cu particule abrazive;

- g) piesele de coliziune cu abrazive monolitic;

- d) supunerea fluxului de particule abrazive la piesa de prelucrat (uzura microabrazive și abraziune gaz);

- e) piesele de alunecare în masa de particule abrazive;

- w) reacția dintre porțiunile de conjugare în contact cu particulele abrazive.

Fig.1. Schema de forță de interacțiune cu componenta abraziv.

Fiecare tip de interacțiune duce la inerent stare de stres-tulpina, gradul de activare și distrugerea ulterioară a suprafeței piesei de prelucrat. Deteriorarea suprafeței poate fi rezultatul unei singure interacțiuni cu o suprafață abrazivă (așchiere) sau particule abrazive proces de deformare suprafață multiple. Având în vedere diferențele discutate mai sus în suprafețele mecanismelor de defectare clasifică materiale în funcție de capacitatea lor de a rezista la abraziune nu este posibilă.

Decizie îndreptate probleme de sinteză a materialelor rezistente la uzură, alegerea materialelor și a componentelor în nodurile de prognoză de uzură prin frecare necesită găsirea unei corelații între durabilitate și alte proprietăți ale materialelor ușor determinabile prin metode standard.

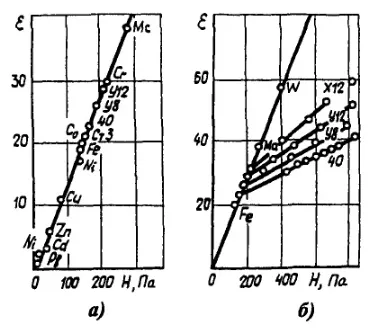

Studii de panza materiale de uzură corindon efectuate MM Khrushchov a arătat că rezistența la uzură relativă a metalelor pure în stare nenaklepannom și oțelului în stare recopt este direct proporțională cu duritatea materialului (Figura 2, Tabelul 1): ε

HB. Pentru oțelurile tratate termic sunt caracterizate de dependență

în cazul în care ε0 - rezistența la uzură relativă a oțelului în stare recoaptă; α - factor de proporționalitate; NV0 - duritatea oțelului în starea de recoacere.

Fig.2. rezistență la uzură relativă ε microdurității H metalelor.

Tabelul 1. duritate relativă și rezistență la uzură abrazivă a diferitelor materiale web.

procesele de uzură abrazive depind de forma și dimensiunea particulelor abrazive, posibilitatea de a fixa în materialul (caricaturizeze suprafață), raportul dintre duritatea si material abraziv Nm Ha. Când Nm = KT / Ha <0,5 возможно прямое разрушение материала; при Kт> 0,7 degradarea directă a materialului odată ce este puțin probabil, iar procesul continuă cu multiciclici.

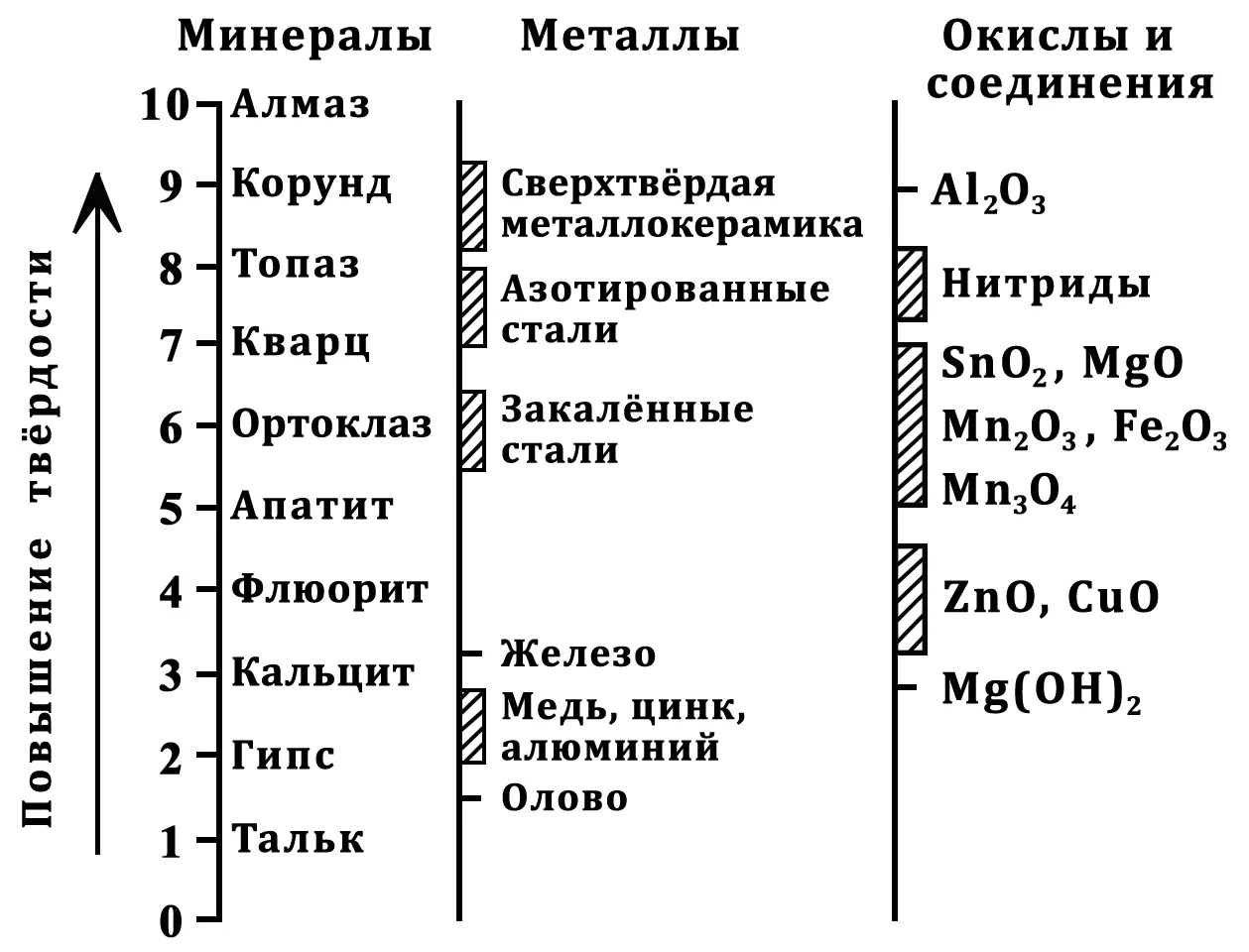

duritatea comparativă pe scara Mohs este prezentată în figura 3. Concentrația particulelor abrazive pentru a reduce dimensiunea lor crește, mai ales intens de la 100 micrometri.

Figura 3. Duritatea materialelor pe scara Mohs.

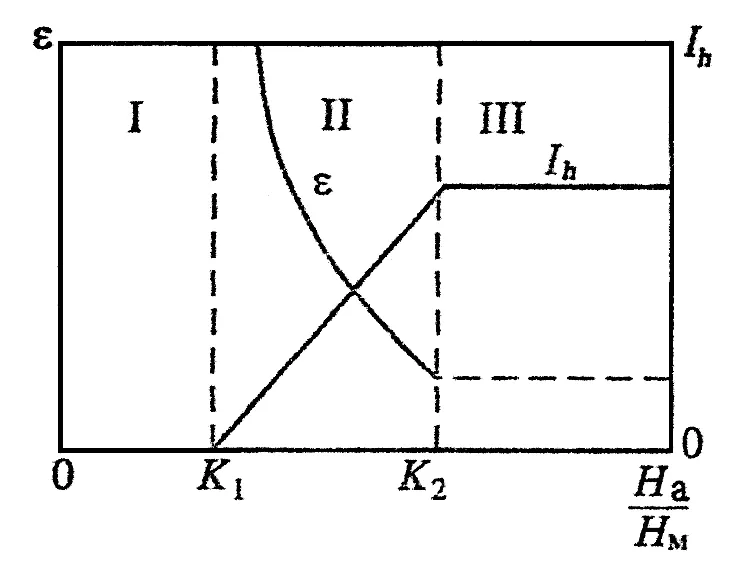

Atunci când este necesar, uzura abraziv pentru a asigura raportul optim de duritate a materialului abraziv și abrazive. După cum se vede din Fig.4, materialul abraziune începe numai după duritatea depășește duritatea materialului abraziv în perioadele K1 (tranziția de la zona I la zona II).

O creștere suplimentară a duritatii duce la uzura prin abraziune a ratei de creștere de material (zona II) până, până la un anumit raport al materialului abraziv Ha Nm duritate și duritate. egală cu K2. Pornind de la această relație, o creștere suplimentară de duritate a materialului abraziv nu are nici o influență asupra uzurii materialului și rezistența la uzură relativă (zona III).

Figura 4. Schema trei regiuni în funcție de rata de uzură Ih și gruparea e rezistența la uzură relativă a raportului de duritate H și duritatea materialului abraziv și H m (pentru MM Khrushchov)

În reacția masei granulelor abrazive la suprafața uzurii metalului este în esență un caracter policiclic care are loc chiar și în astfel de condiții severe de funcționare, deoarece interacțiunea părți echipamente lucrări la sol de lucru.

Rezistența la abraziune este de asemenea dependentă de compoziția și structura straturilor de suprafață de metal. rezistență la abraziune optimă este realizată atunci când structura de rezistenta materialului mare la compresiune, rezistența la forfecare cuplaj substanțial moleculară mecanică a componentelor structurale, o combinație de duritate și tenacitate fără fragilității; conductivitate termică ridicată; cu mici diferențe în coeficienți de dilatare temperatură ale fazelor de saturație și de înaltă rezistență la uniformitate elementelor microdistribution aliere la coroziune. Primirea aceasta, proprietăți uneori contradictorii complexe care nu este posibil într-un material cu o singură fază, și prin crearea de materiale eterogene.

Rezistența la uzură relativă a diferitelor structuri de aliaje pe bază de fier este prezentată în tabelul 2. Efectul tratamentului termic asupra uzurii metalului este prezentat în tabelul 3. Creșterea rezistenței la uzură contribuie la:

- saturație a straturilor superficiale ale formează carburi compuse de mare duritate, nitruri, borurile metalelor elementelor;

- capacitatea structurilor moi (de exemplu austenită) să dețină cristalitelor de mare duritate în stratul de suprafață;

- capacitatea de a întări materialul în timpul deformării prin frecare (de exemplu, 110G13L oțel austenitic) și alte proprietăți materiale.

Purtați materiale de rezistență atunci când, în prezența abrazive depinde foarte mult de condițiile și modurile de funcționare.

Tabelul 2. rezistența la uzură relativă a componentelor structurale ale aliajelor pe baza de fier prin frecare a dispozitivului de fixare a probei.

Creșterea durității pieselor de material în straturile subțiri de suprafață

Adăugarea particulelor abrazive în zona pieselor de contact cu un material lubrifiant dramatic crește uzura care se observă în perechi de pistoane și motoare lagăre de alunecare, motoare, valve și comutare transmisii dispozitive. Uzura crește cu concentrația abrazivă, duritatea acestuia, depinde de mărimea formei și a particulelor. Metode Materiale de știință care se ocupă cu o astfel de deteriorare prin selectarea și crearea de noi materiale, tehnologii de durificare considerabil epuizat. În mod semnificativ efect mai mare oferă metode de protecție împotriva pătrunderii abrazive în contact: etanșări, filtre, bazine de decantare și altele.

polimeri în prezența uzurii abrazive are caracteristici specifice asociate cu proprietățile lor de rezistență de deformare. efect caracteristic durității asupra rezistenței la uzură nu pot fi urmărite. Polimer este rezistenta la uzura mai vizibile la modulul de elasticitate, și o tendință de creștere a rezistenței la uzură, cu o scădere a modulului de elasticitate. Impact semnificativ asupra uzurii materialelor polimerice au factori de temperatură în timp, ceea ce confirmă din nou natura procesului lor de activare termică a uzurii.

Purtați sarcini de șoc piese de pe materialul abraziv are o serie de caracteristici. Oțeluri pentru uzura afecteaza stratul abraziv, energia de impact la impact asupra materialului abraziv, forma și zona de contact, mărimea particulelor abrazive, raportul dintre duritatea materialului și abraziv. La selectarea materialelor pentru componente care funcționează în modul de uzură-șoc abraziv, utilizarea unui duritate drept criteriu pentru durabilitate este insuficientă. O abordare integrată a utilizării unor astfel de proprietăți materiale ca rezistență, ductilitate, tenacitate, pe care impactul elementului de lovire a particulelor de stocare a energiei.

Factorii care determină uzura specificitate la impact, sunt numeroase și complexe, detalii de interacțiune impact cu materialul abraziv, introducerea particulelor solide în metal, proprietățile elastice și plastice ale stratului de suprafață cu o dezvoltare ulterioară în cadrul acesteia a temperaturii, de fază și schimbări structurale, fenomene de oboseală, schimbarea compoziției inițiale a materialului în straturile de suprafață.

În funcție de distrugerea proprietăților materialelor și a energiei de impact al suprafeței poate avea diferite de natură fizică: fragil tăiat fractură, oboseală cu ciclu, fractură ductilă. În cazul în care ruperea casantă cu creșterea rezistenței la uzură a materialului crește ductilitatea. oboseala ciclu scăzut sub uzura-șoc abraziv se dezvoltă odată cu creșterea temperaturii, și fragilizarea ulterioară a auto-întărire a straturilor de suprafață. Atunci când duritatea fractură ductilă crește rezistența la uzură a materialului.

Având în vedere efectul ambiguu al durității asupra ratei de uzură pentru diferite tipuri de acțiuni forță materiale simple criterii de durabilitate se aplică măsuri cuprinzătoare care să țină seama de duritatea, ductilitatea, caracteristicile oboseala, intensitatea energetică a straturilor de suprafață. De exemplu, teoria stratului de oboseală de suprafață fractură urmează atunci când este purtat.

în cazul în care HB - Duritate; ε0 - tulpina la rupere; a și β - parametrii asociați cu relief și oboseala proprietățile materialelor.

Site-ul creat în sistemul uCoz