Chimico-tehnologice de sistem

Produse chimice este format din zeci sau sute de aparate și dispozitive interconectate prin diverse fluxuri disparate. Examinați-l ca un întreg, cu o mare diversitate de componentele sale - sarcina nu este numai complicat, dar, de asemenea, ineficiente. Reprezentarea industriei chimice ca un sistem proces chimic, să efectueze ordonare ulterioară a pieselor prezentate în structura HTS. Scopul de sistematizare - subsistemului CTS evidenția pentru cercetare și studiul lor. Vom aloca subsistem în două moduri - funcționalitatea și scară.

subsisteme funcționale furnizează îndeplinirea funcțiilor de producție și a bunei funcționări a acesteia în ansamblul său.

Subsistemul de proces - o parte a producției, în cazul în care prelucrarea efectivă a materiilor prime se realizează în produse, proces chimic.

Subsistemul de putere - partea de producție, care servește pentru a furniza energie pentru chimic proces. În funcție de tipul de energie: termică, energie, electrice - pot fi furnizate subsistem corespunzător.

Subsistemul de management - o parte din producție pentru a obține informații cu privire la funcționarea și managementul acesteia. De obicei, este - un sistem automat de control al procesului (PCS).

Aproximativ aceleași subsisteme funcționale sunt prezentate în documentația tehnică pentru producție. Să ne amintim că, în funcție de scopul cercetării, fiecare dintre subsistemele pot fi reprezentate de mai multe tipuri. Setul de subsisteme funcționale care formează compoziția XTC.

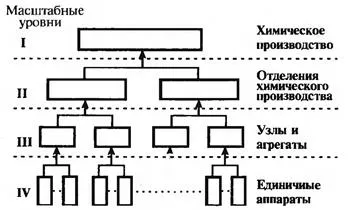

subsistemele Scale operează funcții specifice în secvența proceselor în prelucrarea produselor prime, cum ar fi părți ale procesului chimic tehnologic. Ca și în structura modelului matematic al procesului în subsistemul scară reactor XTC, de asemenea, pot fi sistematizate sub forma unei secvențe ierarhice - (. Figura 3.1) HTS structură ierarhică.

Structura HTS elementului minim - un aparat separat (reactor, absorbant, coloană de distilare, o pompă etc.). Acest - nivel inferior scară I. Mai multe dispozitive care realizează împreună pentru o conversie flux - elemente II nivel scară subsistem (sistem reactor de separare de asamblare amestecuri multicomponente etc.). Setul de subsisteme de nivel secund ca elemente formează un nivel de subsistem III (situri de separare sau de producție, de exemplu, în producția de acid sulfuric - materii prime sulf ardere separare, purificare și uscare a dioxidului de sulf, contactul, absorbția, epurarea gazelor de eșapament). Prin aceleași subsisteme pot include tratarea apei, regenerarea materialelor auxiliare uzate, de eliminare a deșeurilor. Set de ramuri, secțiuni de producție formează XTC în ansamblu. Selecția descrisă subsistemele convențional. În unele sarcini de selecție elemente de subsisteme pot fi diferite.

Structura ierarhică a sistemului chimic tehnologic

Structura ierarhică a HTS permite fiecare pas pentru a reduce dimensiunea problemei, precum și rezultatele unui studiu al producției de subsisteme utilizate în alte studii. secventa ierarhica a subsistemelor pe scară largă poate evidenția, de asemenea, subsistemele funcționale.

Faceti o sistematizare suplimentară a elementelor de CTS. În structura ierarhică descrisă a dispozitivelor individuale sau unități destinate unei anumite schimbări în starea de curgere.

Clasificarea HTS elementelor realizate de scopul lor.

elemente mecanice și produc hidromecanic schimbă forma și mărimea materialului și mișcarea sa, asocierea și separare fluxuri. Aceste operații sunt efectuate concasoare, granulatoare, mixere, separatoare, filtre, cicloane, compresoare, pompe.

Elementele de transfer de masă a efectua o componente de transfer de fază, schimbarea compoziției componentelor curge fără apariția de noi substanțe. Aceste operații sunt efectuate în distilerie, amortizoarele, adsorbanți, coloane de distilare, extractoare, cristalizatoare, uscătoare.

Reacția se realizează elemente transformări chimice schimbă fundamental compoziția și fluxurilor materiale componente. Aceste procese au loc în reactoare chimice.

Elemente de energie a efectua conversia de energie și de obținere a energiei. Acestea includ turbine, generatoare, elemente de acționare pentru generarea de energie mecanică, cazane de recuperare a căldurii pentru a genera energie cu abur.

de monitorizare și de control vă permit să măsoare parametrii stării de curgere, monitorizează starea dispozitivelor și mașini, precum și de a gestiona procesele, modificarea condițiilor de apariție a acestora. Acestea includ senzori (temperatură, presiune, debit, compoziție, etc.), elemente de acționare (supape, vane, comutatoare, etc.), precum și dispozitive pentru generarea și conversia semnalelor, informațiile și dispozitivul de calcul. De obicei, acest dispozitiv de semnalizare, un sistem de control automat, sistemul de control automat al procesului chimic tehnologic.

Fiecare dintre aceste elemente pot să apară într-o varietate de procese, fiecare dintre acestea pot fi incluse ca părți ale diferitelor dispozitive de destinație. În plus, ansamblul reactorului de reacție include schimbătoare de căldură și dispozitiv hidromecanice (mixere, supape fluxuri). Clasificați această unitate va fi în rolul său principal - reacția subsistemului tehnologie celulară. Dar, în utilizarea energiei a căldurii de reacție este posibil subsistem pentru încălzirea apei în ansamblu de generare a energiei sistemului de abur. Apoi, nodul subsistemul energie de reacție va fi elementul de schimb de căldură, a cărui sursă de căldură - rezultatul unei reacții chimice (compară în încălzitorul de ardere, de asemenea, o reacție chimică - arderea sau oxidarea combustibilului).

După cum puteți vedea, în funcție de subsistemul de studiu unul și același element poate avea scopuri diferite. HRSG flux de răcire în subsistemul de prelucrare, este - elementul de schimb de căldură. În subsistemul energie cazan recuperator de abur generează și pentru că - elementul de energie.

Elementele Suprapunerea la destinație în același dispozitiv, de exemplu, redresor-reactor: acesta se produce în același timp și conversia chimică și separarea componentelor unui amestec (element de transfer de masă).

În ciuda semnelor relative ale destinației elementelor CTS conținea elemente ale unei clasificări permite un studiu mai sistematic.

Clasificarea legăturilor (fluxuri). Fluxurile între echipamentele (comunicații între elemente) sunt clasificate în funcție de conținutul lor:

Fluxurile de materiale transporta substanțe și materiale pentru diverse țevi scop, benzi transportoare sau alte dispozitive mecanice.

Fluxurile de energie transfer de energie sub orice formă - termică, mecanică, electrică și combustibil. Energia termică pentru elementele energetice și de combustibil sunt de obicei transferate prin conducte (abur, bufeuri, gaze inflamabile și lichide), energia mecanică - de asemenea, prin conducte (ca un gaz sub presiune) sau prin intermediul motoarelor de arbori și alte elemente de acționare. Fire, cabluri de alimentare transmite energie electrică.

Fluxurile de informații sunt utilizate în sistemele de control și de management și a proceselor de producție. fire electrice si subtiri, capilare, tuburi utilizate în sistemele pneumatice.

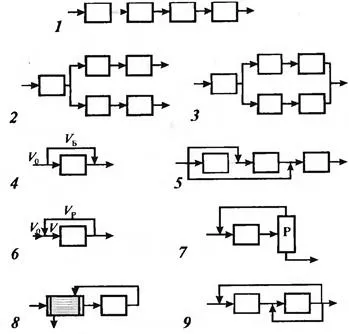

Structura relațiilor. pasaj Sequence curge prin elementele CTS definește structura link și asigură condițiile necesare ale elementelor. Principalele tipuri de structuri de relații sunt prezentate în Fig. 3.2. Acolo dreptunghiurile reprezintă elemente de săgeată linie - conectare și direcția de curgere.

comunicație serială (Schema 1 din Fig. 3.2). Flow trece un aparat alternativ. Aplicație: procesarea secvențială a materiilor prime în diferitele operațiuni, o prelucrare completă a impacturilor succesive prime acesteia prin controlul acțiunii procesului de control necesar pe fiecare element.

bond ramificata (Schema 2 din Fig. 3.2). După un număr de sucursale flux operație și apoi fluxuri separate sunt procesate în diferite moduri. Acesta este utilizat pentru a produce produse diferite.

Comunicațiile în sistemul chimic-tehnologic: 1 - serie; 2 - ramificat; 3 - paralele; 4, 5 - un bypass (ocolire) simpla (4) și complex (5) \ 6 inversă (recirculare) - reciclarea completă (6, 9) și fracționată (7, A), simplu (6) și complex (9)

conexiune paralelă (circuit 3 din Fig. 3.2). Ramurile de curgere, anumite părți trec prin diferite dispozitive, iar apoi curge împreună. În cazul în care puterea este limitată la anumite vehicule, numărul set de dispozitive în paralel pentru a oferi o performanță totală a sistemului. O altă aplicație a unei astfel de conexiune - utilizarea etapelor periodice într-un proces continuu. În acest caz, rândul său, operează una dintre unitățile paralele. După terminarea ciclului de funcționare al aparatului fluxului este comutat la un alt aparat și deconectat pregăti pentru următorul ciclu de operare. Deci, a inclus absorbanți viață adsorbant scurt. In timp ce unul dintre ei este absorbit într-un alt sorbent este regenerat. Un alt scop al circuitului paralel - redundanță la cazul defectării unuia dintre dispozitive, în cazul în care o astfel de încălcare poate duce la o deteriorare puternică a întregului sistem și chiar starea de urgență. O astfel de redundanță menționată ca „la rece“, spre deosebire de redundanța din cauza frecvenței procesului, - „fierbinte“.

Conexiunea bypass sau de by-pass (Schemele 4 și 5 din fig. 3.2). O parte a fluxului nu este primit, unitatea „pasele“ ale sale. Acest sistem este folosit în principal pentru controlul procesului. De exemplu, în timpul funcționării schimbătorului de căldură condițiile de transfer de căldură schimbă acestea (suprafață contaminare schimbare a sarcinii). Se menține temperatura necesară pe tur ocolind ei trecut de schimbător de căldură. Cantitatea de ocolire p este definită ca proporția principală trecerea debitului de sistem: p = Vb / Vo (vezi fluxurile prezentată în Figura 3.2.). Distinge simplu (schema 4) și complex (schema 5) ocolitoare.

Feedback sau recirculare (schema 6-9 din Fig. 3.2). O parte a fluxului după unul dintre dispozitivele este returnat la cea anterioară. Prin aparatul, care este ghidat flux Vp trece flux V mai mare decât golul principal, astfel încât V = Vo + Vp. Cantitativ valoare de reciclare este caracterizată prin două mărimi: multiplicitatea circulației Cr = V / Vo și raportul de circulație R = Vp / VOchevidno, R = (Cr - 1) / Cr.

Dacă provin din bifurcă flux unitate, iar o parte formează un feedback (circuit b), o astfel de conexiune formează o reciclare completă - compoziția efluentului și recicla aceeași. Un astfel de sistem este utilizat pentru controlul procesului, creează condiții favorabile pentru producerea acestuia. Reacțiile de transformare în lanț crește rata ca acumularea de radicali activi intermediari. Dacă intrarea în reactor pentru a reveni o parte din fluxul de ieșire care conține radicali activi, conversia va fi intens la început.

Schemele 6-8 furnizează o recirculare simplă și schema 9 - complex.

Cele de mai sus tipuri de relații sunt prezente în aproape fiecare CTS, oferind condițiile necesare de funcționare a acestora.

Investigarea sistemului, inclusiv XTC, sugerează că acesta este prezentat primul model. Deja din definiția sistemului ca o multitudine de elemente și legăturile între ele pare adecvat să-l prezinte sub forma unor diagrame grafic. Pe de altă parte, indicatorii calitativi și cantitativi de funcționare pot fi reflectate în descrierea verbală și matematică (model) proceselor care au loc în ele (aici conceptul de model este tratat oarecum mai larg decât a fost strict definită în secțiunea „Modelare matematică“: descrierea procesului, schema sa - de asemenea, modele CTS). Modelul HTS pot fi împărțite în două grupe: descriptivă (sub formă de formule, ecuații) și imaginea (sub formă de diagrame și alte elemente grafice). În fiecare dintre aceste grupuri, de asemenea, sunt mai multe tipuri de modele, diferite în formă și scop:

Un model descriptiv: produs chimic; de operare; matematică;

Modelele B. grafice: funcționale; tehnologie; structurale; specială.

Acestea nu sunt toate tipurile de modele folosite în studiul CTS, dar numai cele care vor fi utilizate pe.

Modelul chimic (schema) este reprezentată prin reacții (ecuații chimice), care asigură prelucrarea materiilor prime în produs.

Sinteza hidrogen și azot amoniacal reprezentat printr-o singură formulă chimică:

Fabricarea amoniacului din gaze naturale (metan) necesită mai multe reacții chimice:

CH4 + H2 0 = CO + ZN2 - conversie metan cu abur;

CO + H2 0 = + H2 C02 - conversia monoxidului de carbon;

Prepararea acidului sulfuric din sulf curge prin transformarea următoarea: